連載コラム『Jコスト改革の考え方』 第 10回目

Supply-Chainを見直す

先回は得意先との間の安全在庫に手を付けず,TACT-Timeを揃えて連結させるという手法を使って,仕掛かり在庫を2日分短縮しました。今回は自社から得意先へのSupply-Chainについて考えてみたいと思います。

10-1 一般論としての考察

此処で取り上げた例題について論ずる前に,一般論として自社と,通称『得意先』と呼ばれる納品先との関係を考えてみることにしましょう。

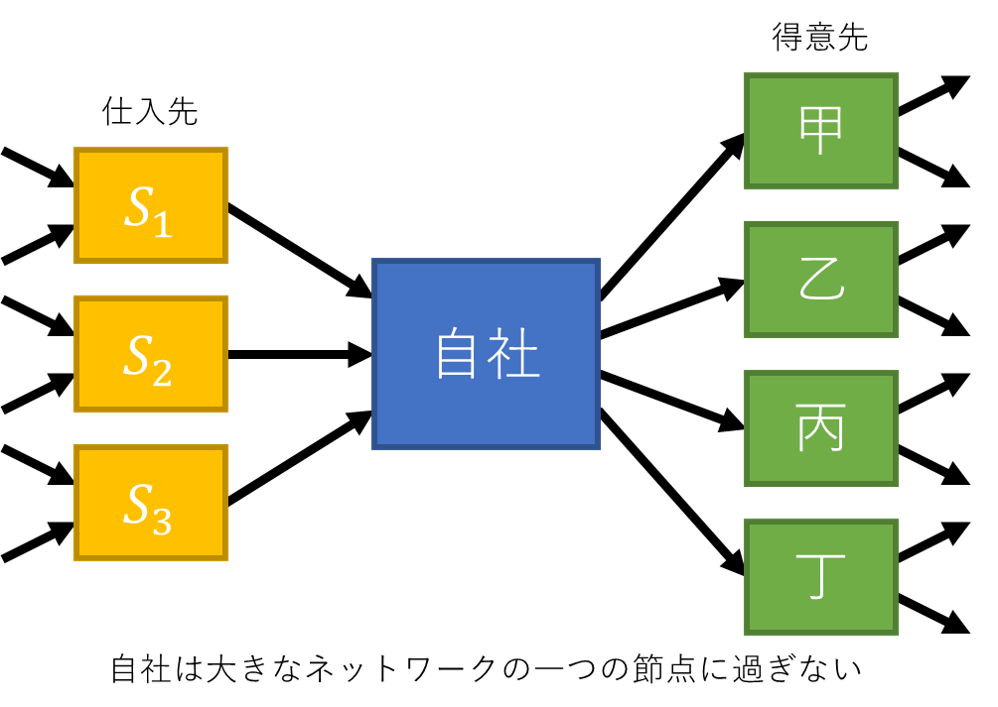

一般系で表現しますと,第10-1図にあるように,『自社』の幾つかの銘柄の製品を複数の得意先甲社,乙社,丙社…に納入しているのが普通です。甲社,乙社…もその先の『得意先』に繋がっています。 又,『自社』は幾つかの『仕入れ先』から原材料や部品等を購入しています。それらの『仕入れ先』も更に上流から原材料等を購入しています。

このように,一口にSupply-Chainと言っても,鉄鉱石等の原材料から,廃棄物として埋められる等の最終処分まで,様々な形を変えながら網の目のように広がっているのです。自社はその膨大なネットワークの中の一つの『節点』にすぎません。と言うことは,Supply-Chainを論じようとする場合は,自社を取りまくSupply-Chainについて,そのどの部分を捉えて考えるか,先ずその定義が必要となるのです。

そこで,以下自社と得意先1社との関係に限定して,今回のテーマである『安全在庫』について,得意先の業態によってどう変わっていくのか考察してみましょう。

10-1-1 B2B(Maker間の取引)の場合

自社製品を届ける先がMaker甲社であり,自社と同じような幾つもの納入会社の製品と共に,甲社の組立工場の中で一つの完成品として生産されていく場合を考えます。

一つの典型的な事例として甲社が,規模の大きな会社で,大量の製品が世界中の市場へと出荷されていく場合を考えてみましょう。

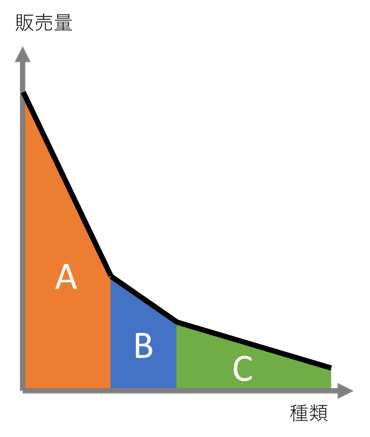

甲社は製品の品番別出荷頻度の予測から,其れを下図のようにパレート展開し,最小の在庫で市場の日々変動する要求に迅速に応答するために,以下の【A】【B】【C】のような三種類の生産方式を採り入れるのが賢いやり方です。

- 【A】完成品在庫を持っていて,受注即出荷し,後補充生産するモノ

- 【B】部品在庫を持っていて,受注即生産し,出荷するモノ

- 【C】受注したらある納期を即回答し,注文した部品の納入を待って生産して,出荷するモノ

1日1回出荷であれば,

- 生産に要する時間 = 平均Cycle-Time × 生産数量 ・・・ (10-1)

- 段替に要する時間 = 平均段替え時間 × 段替え回数 ・・・ (10-2)

- 生産稼働時間=生産に要する時間+段替えに要する時間 ・・・ (10-3)

のように,上記3式を満足するような形で【A】【B】【C】にする品番を決定して置き,原則として【A】は発送即後補充生産着工【B】は即着工,完成し大発送となります。【C】は受注即部品発注し,納入次第着工し配送tなります。但し,いわゆるロングテールと言われるような,1週間に数個しか受注しないのに,それが数十種類もあって段替えの追い付かないよう場合は,在庫を持ち1週間ずつ後補充のためのパターン生産で凌ぐ場合もあります。更に【A】のうち一番数量の多いモノは,最大在庫量を多めに設定しておき,日々の市場からの要求される量を出荷しながら,工場での生産量のバラツキを最小にするためのクッションとして使います。

Supplierの立場である『自社』から見れば,得意先の甲社からは事前に全ての生産計画は知らされておりますし,そのうち【A】と【B】に使う部品(構成部品)は甲社で在庫を持っていて,使った分の後補充として注文が来ることになります。甲社の完成品の品番が違っていても,共通部品の場合もあるので,日々の『自社』の部品のバラツキは更に小さくなっています。

【C】に使う部品は甲社が受注の都度,パラパラと不定時・不定量の納入指示が『自社』に来ることになります。しかしそのバラツキの大きさは,原則として,甲社の生産実行計画と同じになりますから,かなり安定したモノになります。

それ故,『自社』が,甲社向けに毎日生産し,納入するような『平準化生産』を行っていれば,甲社からの生産指示は,個々の部品では変動はあるモノの,日々の納品部品の総数量の変動は最小に抑えられて居ますから,完成品の安全在庫は自社の異常時用だけで良い事になります。甲社のように一番多く出荷する部品で『安全在庫』を持てば,不良在庫になる心配がありません。

10-1-2 B2C-N(MakerとNet販売との取引)

甲社が小売店(End-User)の場合はB2Cと言いますが,小売りの業態によってその実態が違ってきます。先ず,甲社が楽天やAmazonのようなNet販売社であった場合を考えてみましょう。

<常設販売の場合>

ネット販売では,対象が日本全土であり,自宅などからNetで注文されるので,日々の受注量は店頭販売よりは安定しています。予想以上の大波が来たときは,「好評につき増産中」と断りを入れれば,2〜3日の遅れは勘弁してもらえますから,最小の安全在庫で回せます。

<キャンペーン販売>

Net販社が企画して,販売数量と販売期間を限定して実施する販売方法を言います。ジャパネットタカタ等がその例です。

更に細かく分けると,過剰気味の在庫に目を付け,極めて安価に仕入れ,サービス品をセットにして売り出す例が多いと聞きます。Makerにとっては,薄利ではあるモノの在庫を低減出来るメリットはありますし,消費者にとっては,其れを大変安価で入手出来るわけです。

もう一つのタイプは,Net販売社が独自のマーケッティングで仕様を決め,其れをMakerに持ち込んで,量を確保する条件で値引きさせて仕入れる方法です。Makerから見れば,繁忙期には受けられない話ですが,閑散期には美味しい話になります。いずれにしろ,数量は限定されていますので,『安全在庫』という概念はありません。

10-1-3 B2C-D(Makerと販売店のDelivery-Centerとの取引)

次に,甲社が大手の小売りチェーン店の場合を考えてみましょう。

各地に点在する小売店舗は,数千点から数万点の商品を扱っています。又その商品は,各地の仕入れ先から調達してくるわけですから,大変に煩雑になります。

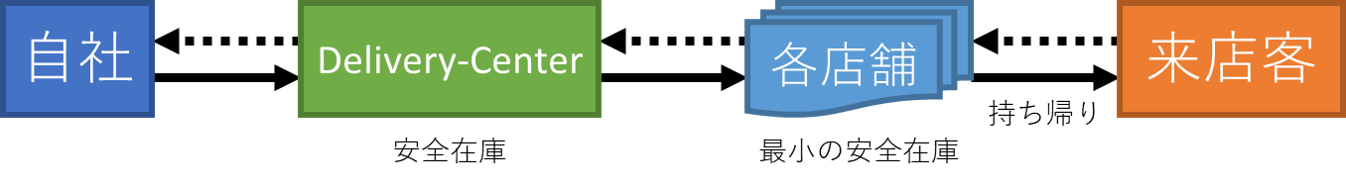

そこでチェーン店では,全ての仕入れ先からの商品を一旦Delivery-Centerに納品させ,そこから小刻みに,各店舗単位にセットして配送しています。

本来は各仕入れ先が全店舗に納品すべきところを,Delivery-Center1カ所だけですませているので,Delivery-Centerから各店舗に配る代金として,Center-Feeと称して仕入れ代金の数%を天引きするのが通例となって居ます。

さて,安全在庫については,各店舗で持つと膨大な量になりますので,各店舗は最小限に留めておき,Delivery-Centerに一定量の安全在庫を確保しておく運用をします。

ある日店舗で予想以上に売れて,欠品になってしまった場合,訪問客にお持ち帰り頂く事が出来ません。この時は,輸送費サービスで,Delivery-Centerから配送することで,御客様の同意を得ることで対処します。これによって,最小の安全在庫で対処出来るのです。

日々の売れ行きに着目してみましょう。ホームセンターを例に取れば,平日は殆ど売れず,週末に集中します。それ故,月曜日に前の週の売上を確認して今週の販売計画を立て,火曜日に発注し,木曜日にDelivery-Centerに納入させ,金曜日の朝,週末販売用の在庫を補充します。

売れる量のバラツキも,消耗品は安定した量がさばけますが,家具などのような耐久消費財は,売上がおおきくバラツキます。

先回まで改善のテーマに取り上げてきた製品「スマートな木工机」は,正にこの耐久消費財に当たります。

『自社』にとっては,火曜日に受注,木曜日に納品ですから,週次納入となります。第8回目にお話しした月次納入を週次に変更した改善というのは,甲社と相談の末,欠品が起きないように各店舗では1.5週間分の在庫を持ち,Delivery-Centerでは1週間分の在庫を持ち,自社でも1週間分の『安全在庫』を持っておくと言う取り決めにしたということだったのでした。

<全商品お届け式>

食卓やベッドを扱う家具店をイメージして欲しいのですが,商品は大きく,市街地の店舗では展示できないので郊外に大きな展示場を持ち,そこで御客はじっくりと商品を見比べたうえでお買い上げになります。店舗のカウンターで売買契約を済ませると,組立キッドとして梱包された商品がDelivery-Centerから自宅に届きます。普通の家具類は,客が自ら組み立てて使いますが,高級家具や冷蔵庫等は店員がやってきて据え付け工事もやってくれます。

お客様が持ち帰らずDelivery-Centerから直送するということは一見Net販売に似ていますが,『安全在庫』の観点からは,店頭に来て店員の説明を聞いてからの1点1点の買い物になりますから,自ずと売り上げていく速さには上限があります。言い換えれば,Net販売よりはピークが平準化された売れ方になります。

御客様にとっては,嵩張ったモノを持ち帰らずに済みますから,メリットはありますが,店舗にとっても,土地代の高い繁華街の店舗にそれぞれ商品在庫を揃えて置くことは,商品在庫量が増えてしまいますし,倉庫代も掛かってしまいますから,Delivery-Centerから直送することは販売会社全体にとってメリットの多いことなのです。そこに納入するMakerにとっても,納入量のバラツキが平準化されますので安定した生産が出来るようになってきます。

10-1-4 B2C-Z(商談は店頭で,配送はMakerからの販売形態)

実例として,お中元のビールセットを考えてみましょう。

<Step1>

毎年初夏になると,TVコマーシャルで,美しい和装のご婦人が風呂敷包みを持ってお屋敷の門をくぐり,次のシーンで,涼しげな庭の見えるお座敷で風呂敷包みを解いて,ニッコリ微笑んで缶ビールの詰め合わせを差し出すシーンが映され「今年もお中元は〇〇ビールをどうぞ…」と言うナレーションが流れる…。

昭和の一時代には,缶ビールの詰め合わせをデパートで買って,自ら手に持ち,上司のお宅に届けていた例はあったかも知れません。

ビールの立場になってみると,下記の6工程を経ています。

- ビール工場

- ビール出荷場

- デパートDelivery-Center

- デパート店頭

- 御客様持ち帰り

- 上司宅へ手持お届け

<Step2>

数千円のビールセットを,数千円のタクシー代を掛けて届けるのは余りにも不合理なので,デパート店頭で買い求め,配送を依頼するようになりました。

ビールの立場では 下記のように5工程になりました。

- ビール工場

- ビール出荷場

- デパートDelivery-Center

- デパート店頭

- 上司宅へ配送

<Step3>

客は同じお買い上げパターンですが,デパートが都心部の店頭に運び込むのをやめて,郊外のDelivery-Centerから直送するようになりました。

これにより下記のように4工程に短縮されました。

- ビール工場

- ビール出荷場

- デパートDelivery-Center

- 上司宅へ直送

<Step4>

客は同じお買い上げパターンですが,デパート仕様の包装をビールMakerにお願いして,ビール出荷場から直送に変え,3工程に圧縮しました。

- ビール工場

- ビール出荷場

- 上司宅へ直送

上記のように,お中元のビールは当初6工程だったものが3工程にまで減り,途中の物流費,倉庫代,在庫そのものも減らす事が出来たのでした。さらにMakerにすれば,市場の消費者の生の声を聞くことが出来,より高い精度の生産計画が組めるようになったと言います。

今のビールの例を,一般論で捉えてみましょう。

- 店頭で商品を買って持ち帰る

- お金を払って所有権を移転する(商流)とその商品を持ち帰る(物流)が同時に行われる

- 商品を買って届けさせる

- 店頭又はNet で所有権(情報)を移転する(商流)とその商品を届けさせる(時間と空間が異なる物流)

前者が古典的商取引で,通称「商物一体」と言います。後者は現代的商取引で,通称「商物分離」と言います。売り買いは所有権という情報系の取引ですから,瞬時に世界規模の商売が成立します。先物取引などはその良い例です。瞬時に出来る売り買いの情報戦はドンドンやって頂いた上で,商品は最終所有者の命令で指定した場所に届ければ良いのです。

10-2 継続案件の具体的な改善

ここまで一般論として, 『自社』と後工程の間の『安全在庫』について考えてきましたが,その一般論を下敷きとして,先回まで続けてきた案件のその後の改善について,お話しを続けることにします。

今までお話ししてきた『洒落た木製のテーブル』の出荷時の梱包姿は,段ボール箱で,寸法はW80cm×L110cm×H20cmで,重さは約18kgあります。買い上げた後,マイカーであれば持ち帰りには支障ありませんが,バスや電車でのお持ち帰りでは乗り降りご苦労されることと思いますし,他の乗客に迷惑を掛ける恐れもあります。

そこで,この商品に焦点を絞って実態調査したところ,3割が持ち帰りで,5割が店舗からの配送で,残りの2割がDelivery-Centerからの直送でした。その理由を解析すると,平日にはお持ち帰りが多いのですが,週末には客が多く,レジが混んでいて,お持ち帰り用包装し,持ち易いように取手を付けたりする手間が取れないので,店長の機転で翌日中に店頭から暇を見て配送するようにしているのと,週末在庫が減っていくのを恐れ,Delivery-Centerからの直送をしているのだと分かりました。

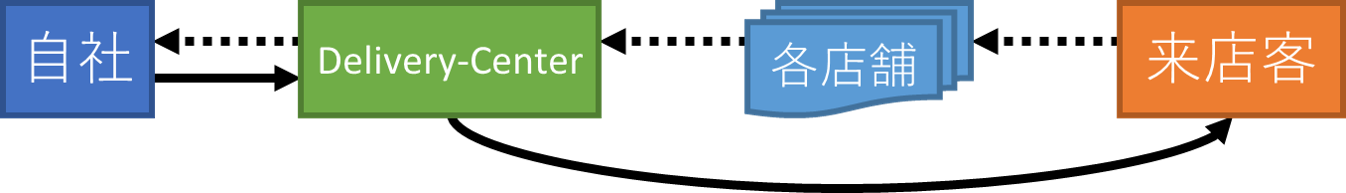

甲社の改善として,店頭から配送している分はDelivery-Centerから直送すれば,各店舗まで運ぶ運賃を省略できますし,各店舗に持たせるよりDelivery-Centerで集中して持った方が『安全在庫量』を縮小できることになります。この事から,甲社では,店頭からのお持ち帰り3割,Delivery-Centerからの直送7割にする,販売戦略の変更をしてきました。

さて,この動きを高高度から俯瞰してみますと,日々の変動はあるモノの,得意先の甲社から毎日3割が店頭からお持ち帰りで,7割がDelivery-CenterからEnd-Userに直送されます。『自社』の工場では,平日5日間毎日生産しています。このように毎日売れている製品を毎日作っているわけで,それを『自社』から甲社のDelivery-Centerへは週1回まとめて納入している事の不自然さが目立ってきます。

Makerと販売店間の在庫に対する所有権に様々な形態があることをおさらいしておきましょう。

<1>富山の薬屋方式

各家に薬箱を置いていき(所有権は薬屋)1年後に点検に来た時,開封してあった薬はその家で買って使ったとして代金を回収し,使用期限の過ぎた薬は新品と取り換えていく方式。

百貨店の衣料品売り場はこの例が多く,売れ残りはMakerが引き取っていくのです。百貨店のマーケッティング能力が育たず,これが百貨店衰退の原因ともいわれています。

<2>売り場の床を貸し出して,場所代を稼ぐ方法

商品揃えから売り子までの実務を出店したMakerが行う。

百貨店の名店街がその典型例です。

<3>買い取り

販売店がMakerからリスクを覚悟して仕入れ(所有権を販売店)

今回の『自社』と甲社との関係は<3>の 方式ですので,製品寿命が尽き,販売停止となった時の在庫は,『自社』内の在庫だけの廃棄処分で済みますが,市場の販売実態を鋭敏に感知するには,販社の中の在庫も少ない方が良いのです。

これらを勘案したとき,大型の家具店のように,全ての販売はDelivery-Centerからの直送の方が,好ましいことが分かります。そうするとなおのこと,自社で平日5日間かけて作り溜めした製品をまとめてDelivery-Centerに週1回納入し,そのDelivery-Centerから,毎日御客様に配送していることの不自然かが顕在化します。

いよいよSupply-Chainの改善の時です。甲社の購買経由でトップ会談して以下のような取引条件の改定を行いました。

- 甲社は店頭で販売契約を済ませたら,送り先と納期を『自社』に連絡する。

- 『自社』はその宛名に配送梱包して原則として1日1回配送業者に渡す。

- 『自社』から甲社への仕切り価格に配送の諸経費を上乗せする。

その結果として,『自社』は100個の安全在庫は,毎週の売れる量変動用に維持したまま,平日20個生産し,甲社からの売れ情報に合わせて出荷する事になります。従って,週1回の納品のために在庫を溜めておくと言う在庫が無くなりました。当然毎週100個,自社からDelivery-Centerに運ぶ輸送費は浮いた事になります。

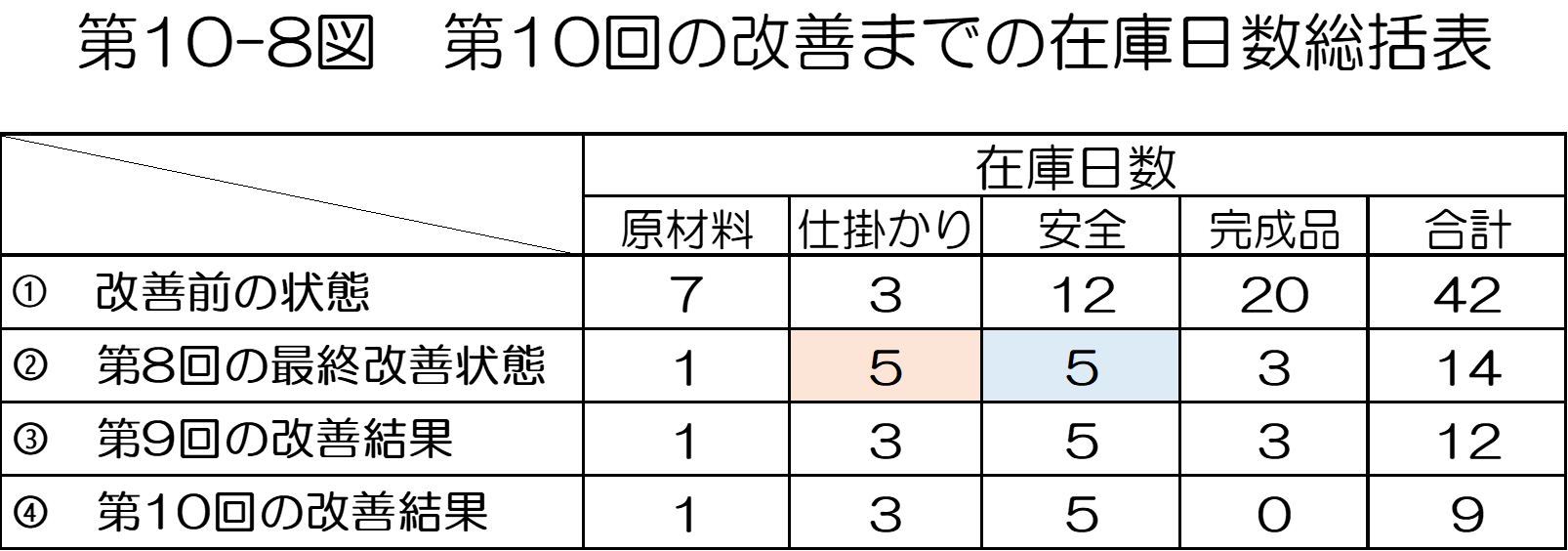

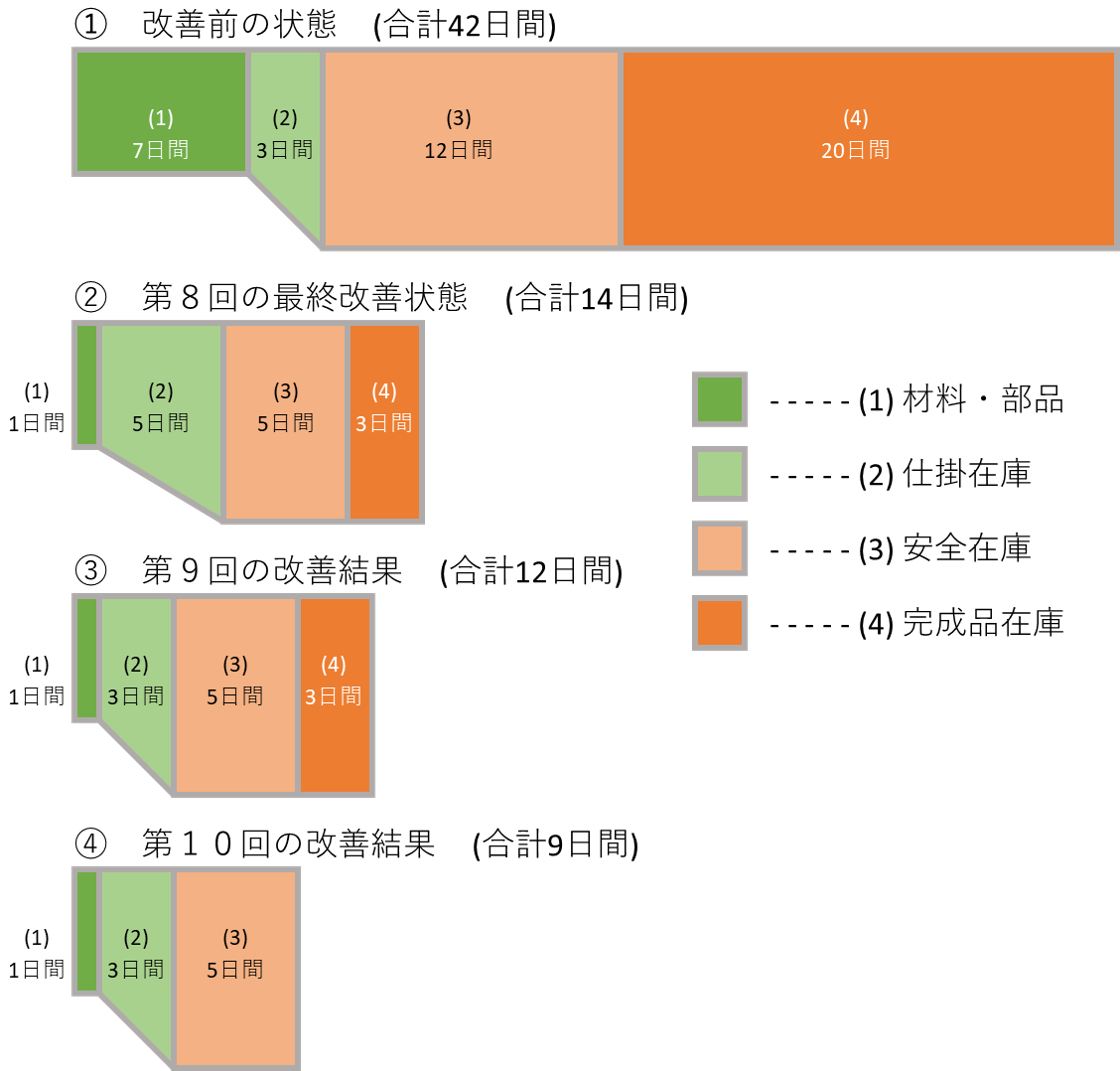

その改善成果は下表のようになります。

上図から分かるように,在庫日数は当初の42日分から何と9日分(稼働日)になりました。 これらを,分かり易いように稼働日で表示したJコスト図で比較すると次の図になります。

このように,サプライチェーンまで改善すると,大変な効果のある,其れこそ大改善になるのです。

KPIとしての基礎収益力の改善率は,一口にいればLead-Timeの長さの比に等しいので,42日/9日=4.6倍になった事になります。

さて,第10-8図を見ると ,毎日出荷なのに,仕掛かり在庫が3日,言い換えると工程内のLead-Timeが3日掛かっているために安全在庫を5日分必要になるという事になります。(此処で5日分と言っているのは。工場での生産5日分ということで,販売店にとっては,水曜日を定休日として,木曜日から翌週の火曜日までの1週間で売れる量を表していることをご理解下さい)

次回は,工程内の仕掛かり在庫を減らすことが出来るか否か?減らせたら,安全在庫をどれだけ絞れるか?更に,現在ある甲社内の安全在庫をどうやって減らして行ったら良いのか?を考えてみましょう。

2018年4月

(株)Jコスト研究所 代表 田中正知