�A�ڃR�����w�i�R�X�g���v�̍l�����x �� 3���

�悸�͎��Ђ̌�������Ԏړx�Ŕc������

����͌���̕]����

���v�������v�^����

�Ƃ���������1����̗��v�Ō���̂ł͖����C�����̂悤�Ȏ��ԓ�����̗��v��

���v�́��e���v�^{ (���ό���)�~(�d���ꂩ�甄��܂ł�Lead-Time) }����(8)

�]�����ׂ��ł���Ɛ������C (�d���ꂩ�甄��܂ł�Lead-Time)������ɍs���Ē��ׁC1��1mm�ŕ`���C �Ԑ��E ���E �����ʼn��H���Ԃ�^�����Ԃ����ʂ��Ȃ����B��������ǂ�ʒ���݂�CLead-Time�͒Z�k�̗]�n�����邩��������ƌ����܂����B

�ӗ~�̂�����͑�������ɍs���Ď��ԑ��肵���Ǝv���܂����C�݂�l�͑ΏۂƂ������i���S�������Ȃ��̂ɂ��т��炵���f�����Ƃ��C�����Ē���������Ƃ͕����������C�ǂ��A�N�V�������������ǂ���������Ȃ�����Ƃ�����Ԃ̐l������Ǝv���܂��B����͎��Ԃ̑���̎d����C�d�g�݂�Lead-Time�̊W�Ȃǂ��X�ɏڂ��������v���܂��B

3-1�D���P�̑�1���́w����c���x�ɂ���

�i���Ǘ��̐��E�ł́wPlan Do Check Action �iPDCA�j�x�̂�����Ǘ���Cycle���Ƌ����܂��B����͑S����Zero����n�߂�ꍇ�͐������̂ł����C��������P�}�������g�ނ̂� �w���܂ł���Ă����������ꂩ��ǂ����コ���邩�x�Ƃ����e�[�}�ɂȂ�܂��B���̏ꍇ�͍��܂ł̂�������������c�����邱�ƁC���� �w����c���x�����P�̑����ɂȂ�܂��B

�܂�C�@Check�i����̔c���j�C�AAction�i���}���u�E�b���j�C�BPlan�i�{�����āE�V�X�e���v�j�C�CDo�i����W�J�j�C���� �wCAPD�ƌ����Ǘ���Cycle�x�ɂȂ�̂ł��B

3-2�D�w�q�x��w���i�x�̗���Ō����c������

��1���Ō���������悤�ɏ]���̍�Ǝғ������Ǝ��ԑ��肩�痣��āC �w�q�x�� �w���i�x�̗���ɂȂ��āC�����ʼn����ԑ҂�����C�����ʼn����ԃT�[�r�X���������ώ@����̂ł��B�ȉ���������Ƃ��̗��ӓ_��������܂��B

3-2-1�D����ꂩ��n�߂�

Supplier����[�����ꂽ�ޗ��╔�i�͕i���ƈ������m�F���Č������C����ɂ���ď��L�������ЂɈڂ�C�w���ޗ��Ɂx�ɂȂ�܂��B

�m�F����-1 Supplier���ɔ[�����������߂��Ă��邩�H

�[�����������߂��ċ���CSupplier�̓g���b�N����̉��낵�ꏊ�m�ۂׂ̈ɋ����đ����������Ȃ��ėǂ��̂ʼn^�����Ԃ����Ȃ��čς݂܂��B���Ђ̎���Ɩ��͕��������č��G������������̂ŃX���[�Y�ɂȂ�܂��B�[�����ꂽ���i�͑����C���ɉ^�юg���饥�Lead-Time�Z�k�ɂȂ�BSupplier�ɂƂ��Ă��C�����ɂƂ��Ă��C�ǂ����Ɛs���߂Ȃ̂ł����C���Ԃł͈ӊO�Ƃ���Ă��܂���B��Ђ������Ȃ瑦���{���ׂ��ł��傤�B

�m�F����-2 �[�����ꂽ���i�͎g�p�ꏊ�֑���z�����[���ɒu�����̂��iCross Dock�j�H

�����������Ƃ���C�����Ɏg�p�����ɓ͂���̐��ɂȂ��ċ���ƌ���Just In Time�̐��ɂȂ��ċ��鎖�ɂȂ�܂��B���ꂪ��U�ʂ̑q�ɂ̒I�ɓ�����C���Y�v��ɍ��킹��Picking���Ă���悤���ƁC�������]���ȍɂ�����Ă���Ǝv���ĊԈႢ����܂���B

�m�F����-3 �����͎��Ђ̒������Ƃ̏ƍ��ōs���Ă��邩�H

���ꂪ�Y�t�̔[�i���Ƃ̑Δ�C�ōs���Ă���̂ł���C����̍ɂ������Ă��s�v�c�ł͂���܂���B�V���𗊂̂ɓV�����[�i���ƂƂ��ɓ͂���ꂽ�����C�������p�X���Ă��܂����Ԃ��N���邩��ł��B

���̂悤�Ȋm�F�����Ȃ���C�����ōs���Ă����Ƃ� �w�����Ă��镔�i�̗���x����ώ@���C���v���Ԃ��v�����Ă����܂��B

�m�F����-4 �����ړI�ɂ���Ĕ͈͂��ς��B

�w�ɒጸ�x���ړI�ł���C��������������ꂽ���_�ŏ��L����Supplier���玩�Ђɑ���܂�����C���̎��_���炪�����ΏۂɂȂ�܂��B

������ �wOrder-to-Delivery-Lead-Time�x������ꍇ�́C�Ɍ��[��Lead-Time���m�F����K�v�����邽�߁CSupplier�ɔ������Ă���[���E�����܂ł̎��Ԃ������ΏۂɂȂ�܂��B

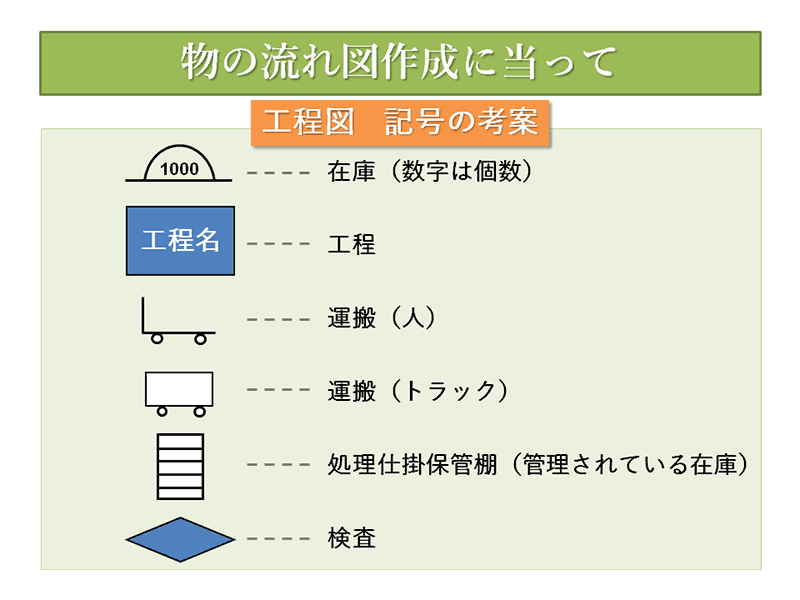

3-2-2. �G�������g�����Ղ�����

���}�͕M�҂����̂����w����C���ƌ�����Lead-Time�������Ƃ��Ɋw���B���g�p�����G�����ł��B������Q�l�ɂ��Ċe�Ў��R�Ȕ��z�Ō��ߎ蒸���Č��\�Ȃ̂ł����C�ȉ��̂悤�ȕ��ނm�ɂ��Ēu���ƁC���P���{���ɕ֗��ł��B

- �^���́C��̗]���Ă���l�Ȃ�N�ł��^�ׂ�艟����ԓ������i�̗v��t�H�[�N���t�g�C�N���[�����̋�ʂ����邱�ƁB

- ���́C���G�ɒu���Ă��邾���̍ɂ͎R���C���[�W����\���Ƃ��܂��B��ނƐ��ʂ��Ǘ����ċ���ɂ͒I���C���[�W�����\���ɂ��n�b�L���Ƌ�ʂ��܂��B

- ���b�g�T�C�Y�́C���L���邱�ƁB

���̎�茈�߂����Ă����܂��B���̏�Ŏ��Ԃ̒������n�߂܂��B

3-3. �Q���ǂ킸�Ɍ̓�����ǂ�

�������悤�Ƃ��Ă���H��̌���ł͗l�X�Ȑ��i������Ă��܂��B

����͂��������傫�Ȑ�̗���̂悤�ł��݂�C�w�ɏo���肷���q�̗l�ł�����܂��B���̗������͂���ɂ͐�ł���Ε����𓊂�����C���̗�����ώ@����@���̎��Ԃ�c�����邱�Ƃ��o���܂��B��q�ł�����̒��̌l�ɒ��ڂ��C���̌l�̓�����ǐՂ��Ă��̎��Ԃ��𖾂���̂ł��B

�́C�����̎��Ԃɕ������Ǝv���܂����C�r�ɐ𓊂����ނƔg���������S�~��ɍL�����Ă����܂����C���ʂɕ����Ă���t���ςɒ��ڂ���ƁC�����ꏊ�ʼn����^�����Ă���ɉ߂��Ȃ����Ƃ�������܂��B

�g���^�����̓��厞�ɂ́C�Q��i�r�̔g�j��ǂ킸�Ɍi�����Ă���t���ρj��ǂ��ƓO��I�ɋ������܂ꂽ��Ō���ώ@�ɏo�����̂ł��B

3-3-1. ��̓I�ɑΏە���I�肷��

���ޗ��������ɓ���C���H����C�g�t��������o�Ċ����i�ɂȂ�o�ׂ���[�i����܂����C�傫��������Ǝ���3�`�Ԃ�����܂��B

�y1�z ��{���^���Y �i��̑e�^�ނ����H����Ċ����i�ɂȂ�E�E�E�j

�y2�z �W��^���Y�i�����̎�ނ̕��i���g�ݗ��Ă��Ċ����i�ɂȂ�j

�y3�z �W�J�^���Y�i��̌��ޗ����瑽��ނ̐��i������Ĕ[�i����E�E�E�j

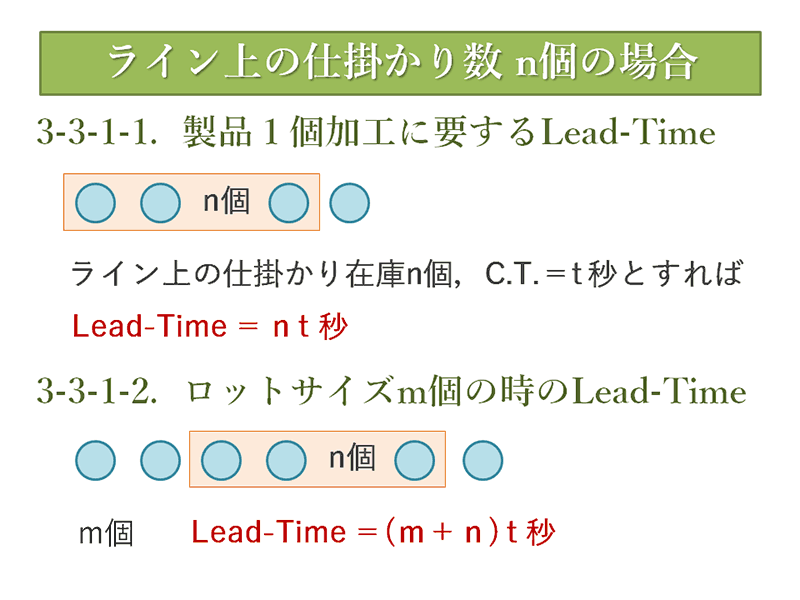

�y2�z�C�y3�z��Lead-Time�����@�͗����ȍ~��������邱�Ƃɂ��āC����͈�ԊȒP�ȁy1�z�ɂ��Ĉȉ������������܂��B

�y1�z�͈�ԊȒP�Ŋ�{�ƂȂ�`�Ԃł��B�o����P��ǂ������ė~�����̂ł����C�����ɂ�1�Y���Ă���ꍇ�͏��Ȃ��C�傫�ȃ��b�g�Ő��Y���Ă���̂����ʂł��B���������̃��b�g�T�C�Y�͏�ɕϓ����Ă���̂ŁC�����ł�1�ɍS�邩�C����1�p���b�g���ɁC��ʓI�ɂ� �w1�P�ʁx�ɒ��ڂ��Ē������܂��B

���b�g�T�C�Y���傫���ق�Lead-Time�������Ȃ邱�Ƃ�����Ǝv���܂��B

���ۂɂ́C����̉��H�H���ɐ��i���������Ă����̐��i�̐��Y���I���C���̐��i�̉��H���Ԃ�҂��ԁ� �H���҂�����

���Ԃ����Ă��璅�ڂ������i�Y���鏀���ׂ̈̎��ԁ� �i�ւ�����

��������ɉ����܂��B�����Ƃ́C�������L�`���Ƒ��肵�Ă������Ƃ��w���܂��B

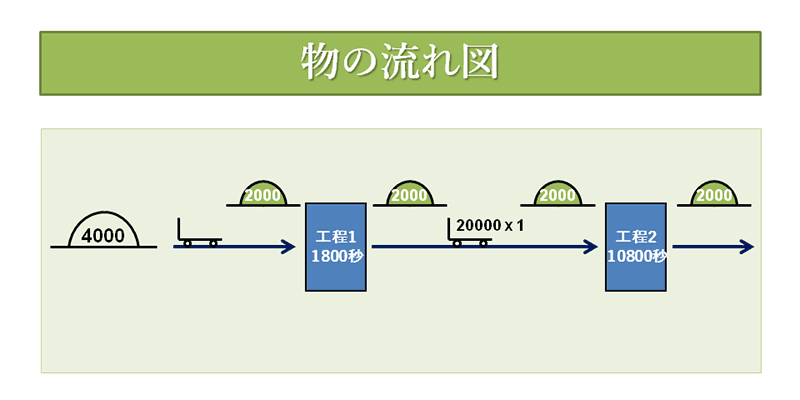

���}�͎��Ԃ𑪒肷�鏀���Ƃ���4,000����ޗ�����1���b�g2,000�Ŏ��X�Ɖ��H����Ă����l�q��}���������̂ł��B���H���Ԃ͕������Ă��܂����C���������̎w���ʼn^�����C���H�������̎��Ԃ��ϑ����邱�ƂŐ�����Lead-Time�𑪒�o���܂��B

3-4. �̓������炩��Ǘ��̎��Ԃ�`���o��

��ʂɑ��肵�����v���ԁiLead-Time�j�́C�����l�Ƃ��đ��Data�ł����C���̎��Ԃ͑����Timing�ő傫���ϓ����܂��B

�Ⴆ�Č����C����͓����{�Ђ���D�y�x�X�ɏo������̂ɗv���鎞�ԂƓ����ŁC�����������Ԃ͋M�d�ȃf�[�^�ł����C�o�����������ɂ���Ă͑傫�ȍ������肻�̂܂ܔF�肷��ɂ͓����܂��B��ЂƂ��Ă̏o�����v���ԂƂ��č��肷�邽�߂ɂ́C�X�̌�ʋ@�ւ̉^�s�_�C���C�ړ��̏��v���Ԃグ�č����I�ɍ��肵�Ă������Ƃ��K�v�ł��B

���̂悤�ɁC�ړ��ɗv���鎞�Ԃ���H�ɗv���鎞�Ԃ͖���قړ����ł��C�҂����킹�̎��Ԃ͎��ю��Ԃł͒������ϓ����C���̌����͌�ʋ@�ւł���Ή^�s�_�C�����m�̐������ɂ���܂��B

���Y����ł͑O�H���ƌ�H���Ƃ̊Ԃ̉^����Timing��Y��Timing�̐��������d�v�ɂȂ�܂��B�w�n��ɑD�x�ƌ������ƂȂ�ǂ��̂ł����C�o����ɓ����ł͊Ԃ������̂ł��B

����������w���Y�Ǘ������x������ɑ��āw�ǂ̐��i���x�w���x�w��������x���Y�E�^���E��������悤�Ɏw�����Ă��邩�E�E�E�E�E�C�������́C�e�H�����ǂ��������[���Ōv�悵�E���H���Ă���̂��E�E�E�E�E���̌���Ǘ��̎��Ԃ𖾂炩�ɂ��Ȃ���Lead-Time�̍���͏o���܂���B

���̎��Ԃ𖾂炩�ɂ��Đ}�`���������m���C�O�ŗ��s���ċ��� �w���m�Ə��̗���}�iValue Stream Map�j�x�Ȃ̂ł��B���̕`�����̏ڍׂ͒m�肽����C�l�b�g��ɎQ�l�����͑��X����܂����C��������g���^���Y��������̈��p�ŁC���̗���́w�����x�ŕ\������Ă��܂��̂ł��̂܂܂ł͎g���܂���B

�F�l�̉�Ђł͐��Y�Ǘ��p�̃R���s���[�^�[System����������Ă���C��������������20�N�߂��o���Ă��܂��̂ł��̑S�̑����������Ă���l�����Ȃ��̂����ʂł��B�ł����玩�Ђ̌����m�邽�߂ɂ́C�F�l�����g�Ō���ɏo�����Ă����āC���Ԃ��m�F���Ȃ���ڂ������ׂ�K�v������܂��B

���̎���ƍߑ{���ł� �w����100��x�ƌ����C�g���^���Y�����ł� �w���n�����x�ƌ����C�݂�l�B�� �w�T�Q����`�x�ƌ����܂��B�@���ɑ�Ȃ��Ƃł��邩�������蒸����Ǝv���܂��B

���ׂĂ݂�ƁC�R���s���[�^�[System�͌���̋��X�܂Ŏw�����o���Ă���̂͊�ŁC �w���H�\�ȓ����x�� �w�����[���x�������w�����邾���ŁC�ו��͌���� �w����^�c�x�ɔC���Ă���ꍇ���w�ǂł��B�܂�C���Y�w���ƌ��ꃋ�[���Ƃ��ӑR��̂Ƃ��ċ���̂ŁC����ׂ�ɂ͐��i�ɖ������čs���C���H��^�����ǂ�Ȏw���ōs���C���̌��ʂ��ǂ��A���iInput�j����C�ǂ��Logic�Ŏ��̎w���Ɍq�����Ă����̂����꒲�ׁC�����������K�v������܂��B

���̒��ׂ����ʂ���}�̂悤�� �w���m�̗���}�x�ɕ`���Ă����C��З��� �w���m�Ə��̗���}�x���o���オ��܂��B����ł�Operation�̎��Ԃ������ʂ��C���_�����C���P���Ă������߂̃c�[���ł�����C���Г��ŕ�����Ηǂ��C��Ђ̍�ƍH���ɓK�����Ǝ��̕`�������H�v����Ηǂ��Ǝv���܂��B

�����C�w���m�Ə��̗���}�x�Ƃ��Ďg�����߂ɂ͌������Ȃ����ڂ�����܂��B

- �e���ɒu����Ă���ɂ͗ʂ��Ǘ����Ă��邩�ۂ�

- �^���͒莞�i���鎞�ԊԊu�ʼn^�ԁj����ʁi����ʂɂȂ�����^�ԁj��

- �^���ɗv���鎞�ԂƉ�������̎w���œ����̂�

- ���Y��Lead-Time�ͥ��1������C1���b�g������C�i�ւ�����

���X���K�{�ł��B

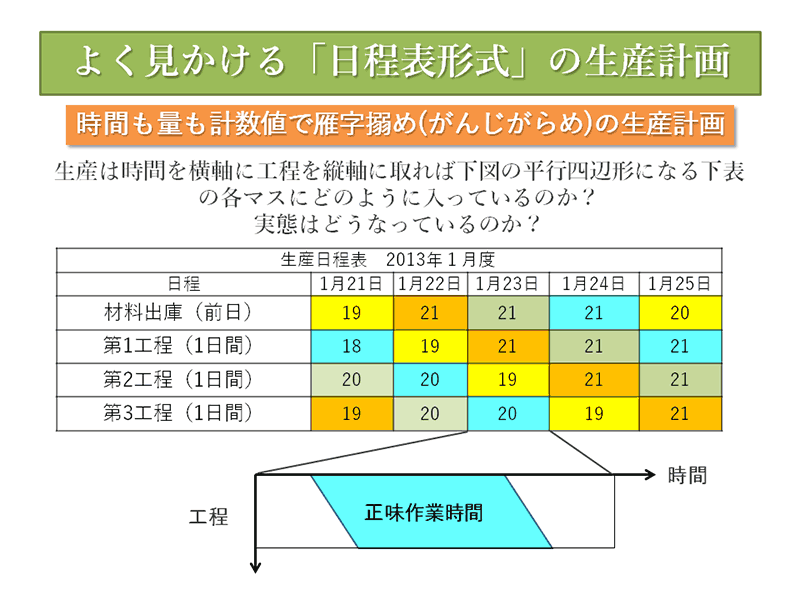

����ɉ����鐶�Y�̎��ԂׂĂ����Ɖ��}�̂悤�Ȃ�����w�����\�x�ɏo���킵�܂��B

�F�ōޗ��o�ɂ����1�H���`��3�H����1�����|���Đ��i���������Ă����l�ɐ��Y�w�����Ă��鎖��\�����Ă��܂��B

1��23���̑�3�H���̒�����}�����Ă���܂����C���̍H����A����D�܂�4�l�ō�Ƃ����ċ��܂����B����̌エ���ނ�ɐ��Y������A����d���Ɋ|����܂����C�ŏI�H����D�ɂ͎b���d�������܂���B�P���̏I���ۂɂȂ��A�͈�Ԑ�Ɏd�����I���܂��B�c������A�`D�̍�Ƃ���ׁC������1���̋Ζ����Ԃ�����ƐF�̕��s�l�ӌ`�ɂȂ�C���ӂɑ傫�ȃ��X�����鎖��������܂��B���X����t�����Ă����̓��ɂ�20��������Ă͂����Ȃ��̂ŁCLead-Time�Z�k���C�H���ጸ�����C�B�����o���Ȃ�System�ɂȂ��Ă��鎖��������܂��B

���̂悤�ɁC����̎��Ԃ��ʂ����ׂ� �w���m�Ə��̗���}�x��`���Ă����ƁC���Y���̐L�т�}���Ă���̂��CLead-Time�����Ă���̂��C���͐��Y�w���̂����ɉۑ肪���鎖��������܂��B ����́w�Ǘ�����x�Ɏw�����ꂽ�ʂ�ɂ���Ă���̂ł��B

������Q�l�ɂ��čēx��Ђ̐�������͂ǂ��Ȃ��Ă���̂��ēx �w����c���x�ɒ��킵�Ă݂ĉ������B�l�X�ȉۑ肪������Ǝv���܂��B

����͐������c�����y2�z�W��^���Y�Ɓy3�z�W�J�^���Y�̒����@�ɂ��Č����������ŁC�i�u�e�X�R�l�̎��H������Љ�����܂��B���y���݂ɁE�E�E�E�B

2017�N3��

�i���jJ�R�X�g������ ��\ �c�����m