�A�ڃR�����w�i�R�X�g���v�̍l�����x �� 9���

�H��̎d�|����Ɂi����Lead-Time�j�Z�k�ɒ��킷��

��7��� �w�������x�Ɓw�������x�̈Ⴂ���l����

��8��� �w�����x����w�����x�ɕς������ʂ��w�i�R�X�g�_�x�ő��肷��

�̂��b�������Ă��܂����B���̉��P���e�́C��ƍH����Ώۂɂ����H���ጸ�����ł͂Ȃ��C�T�v���C�`�F�[���S�̂����Ă̍ɒጸ�C�Z�k�ɒ��Ⴕ�����v�ŁC�����P��̍ޗ��d������ɂ��C�����P��̓��Ӑ�ւ̔[�i�T1��ɂ���ƌ������̂ł����B

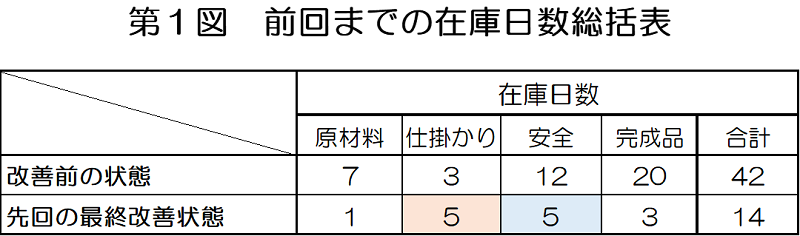

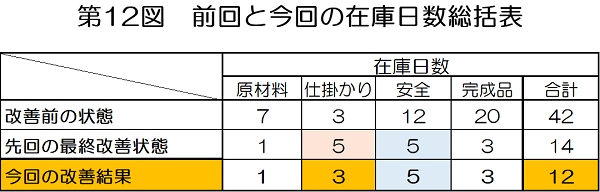

���̌��ʂ̍ɓ����̒ጸ�́C��P�}�̂悤�ɂȂ�܂����B

�\���番����悤�ɁC���ޗ��Ɗ����i�ɂɔ�ׁC�d�|����ɂƈ��S�ɂ���������ƋC�����܂��B�����Ő�����悤�ɁC����͎d�|����ɂ̌����͂Ɖ��P���s���Ă����܂��B���S�ɂɂ��ẮC�d�|����ɗʂ��猈�߂�ꍇ�������̂ŁC�ォ��l���邱�Ƃɂ��܂��B

�y1�z�d�|����̌���̔c��

���i�́C�ؐ��̟������e�[�u�����C���[�W���Ĉȉ��̂��b��W�J���s���܂��B���̐�����ʂ��āC�w����̌����x�C�w���P�̎d���x�����������������B

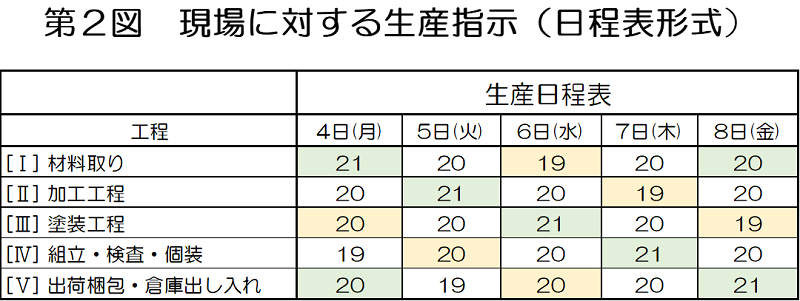

�悸�C���Y����͂ǂ�Ȏw���œ����Ă���̂ł��傤���C���n�������m�F���邱�Ƃ���n�܂�܂��B�m�F����Ƒ�Q�}�̂悤�ȁw�����\�x�Ō���w����������Ă��܂����B

������Ղ��悤�ɑ�Q�}�ł́C��������20��������19����������X�̕ϓ������C�����F�Â��Ă���܂����C���̕\�Ŏw�����Ă��邱�Ƃ́C�e�H����1�������蕽�ς�20�����H���ė����Ɏ��̍H���Ɉڂ��Ȃ����C�Ǝw�����Ă���ƌ������Ƃł��B����������C�����i�������Ă����̓��̓��ɂ͈ړ������������Ɉړ������鎖���w�����Ă���̂ł����B

���Ɋe�H���̍������ώ@���܂܂����B

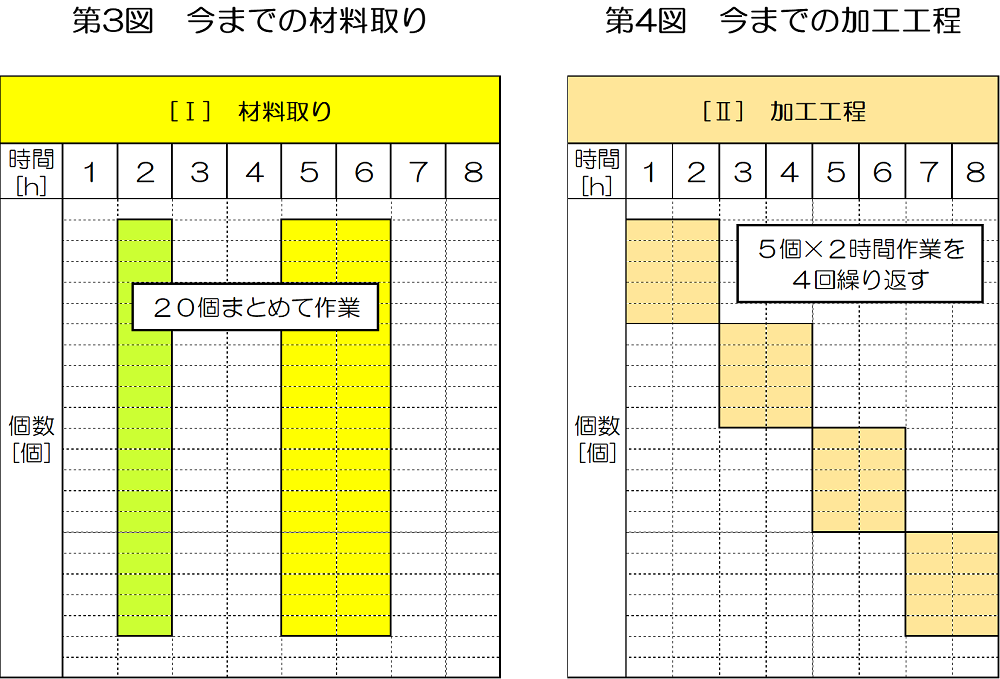

��3�}�́C���܂ł̍ޗ����̂������c���ɐ��ʁC�����Ɏ��Ԃ�����Đ}���������̂ł��B�����͍H��S���̕����Ŏg�����ނ��o���Ă���̂ŁC�ߑO���ɖ_�ނ̐�o�����s���C�ߌ�ɂ͎��Ԃ̊|����ނ̐�o�������Ă��܂����B�ΏۂƂ��Ă���e�[�u���ɂ��Č����C�ߑO���ɋr���̍ޗ����P������o���C�ߌ�͓V�ɂȂ�ނ��P������o���Ă����̂ł��B

��4�}�͕��ނ̉��H�H���ŁC�V�Ƌr���Ƃ�5���b�g�Ŏ蕪������2���Ԃʼn��H���C�����4��J��Ԃ���20���Y���P�����܂Ƃ߂Ď��H���ł���h���H���ɑ����Ă��܂����B

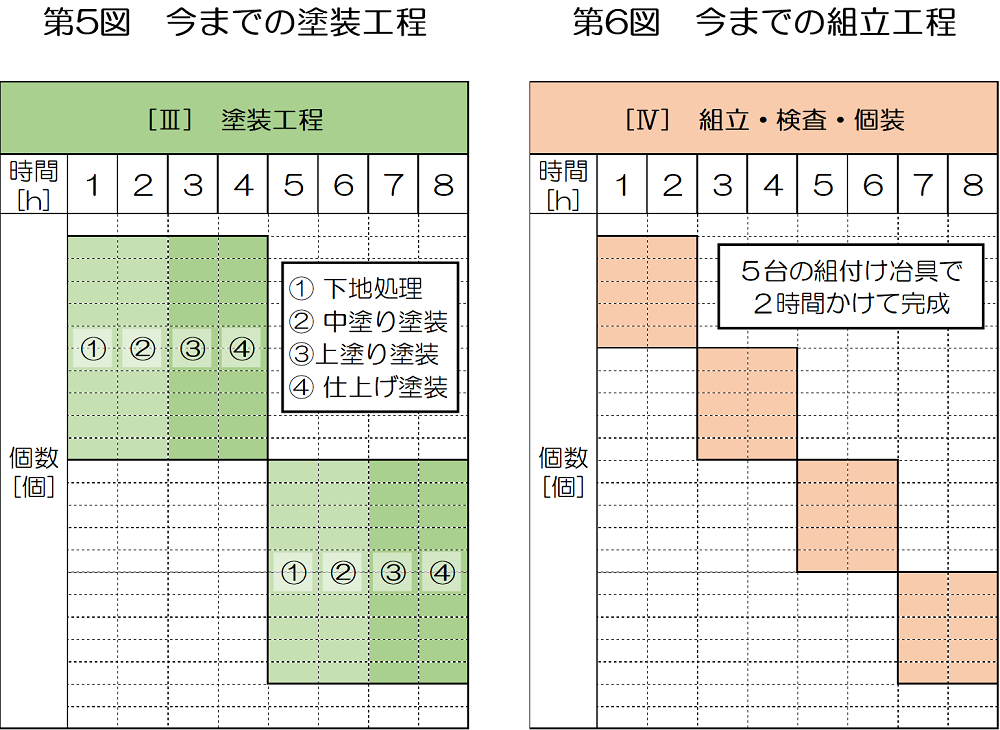

���̓h���H���ł́C���n�h���E���h��h���E��h��h���E�����ƃ^�b�`�A�b�v��4�H���ɕ�����č�Ƃ��s���ċ��܂����B�h���̊����F�Ŏ��Ԃ�����C�����܂�4���Ԃ�����̂ŁC10���ߑO�P��C�ߌ�P���2��ɕ����ă��b�g���Y���Ă��܂����B

�����}�ɂ����̂��C���̑�5�}�ł��B���̐}�ŐF��ς��Ă���̂́C���n�E���h��p�̊����F�Ə�h��p�����F�́C�g�p����������Ă�̂ŁC�ʂ̘F�Ŋ��������Ă��邱�Ƃ�\�����Ă���̂ł��B

��U�}�͑g���H���̍�Ə�\���Ă��܂��B�����ł͂T��̑g�t��������g���āC���i�ڒ��C��t�����H�C������t��������Ă��܂��B�ʒu���߂�C�ڒ��܂��d������܂ł̗{���̂��߂ɂP���ԗ]�Œ肷��K�v�����邽�߂Ɏ�����g���Ă��āC���̌�O�ςƍ������m�F�������Ă��獫��₷���傫���ɕ������C�P���i�{�[�����ɋl�߁i���j�Ēu���C�P���̏I���Ɏ��̍H���ɑ����Ă��܂����B���Ȃ�d���ʂ������̂łT���TACT-Time�Q���Ԃ��X�ɒZ�k����̂͗e�ՂłȂ����Ƃ�������܂����B

��V�}�͑g���E�����H���Œi�{�[���Ɍ����ꂽ���i�����C�T���o�חp�̑傫�Ȓi�{�[�����ɋl�߁C������t�H�[�N���t�g�őq�ɂɉ^�сC����̏ꏊ�ɒu���Ă��邱�ƂƁC�T�P��̏o�ד��ɂ́C�o��ɉב������邱�Ƃł����C�H��S�̂̓��l�̍�Ƃ��|�������ł���Ă��āC���������������Ȃ���C�o���킵����Ƃ�����Ă��������Ƃ������̂ł����B���̂������g���^���Y�����ł́C�d�������߂ĊX���𑖂���^�N�V�[�ɂȂ��炦�āu���������v�ƌĂт܂��B�H��̉^�������Ƃ��Ă͂���������葁���̂ł����C��ԃ��X�����������ł��B�H�������肵�ė��āC�^�����K�v�Ƃ���鎞�Ԃ����܂��Ă��܂�����C�������o�X�����ɂ��邱�Ƃ��\�ƕ�����܂����B

�y2�z�悸�e�H����TACT-Time�𑵂���

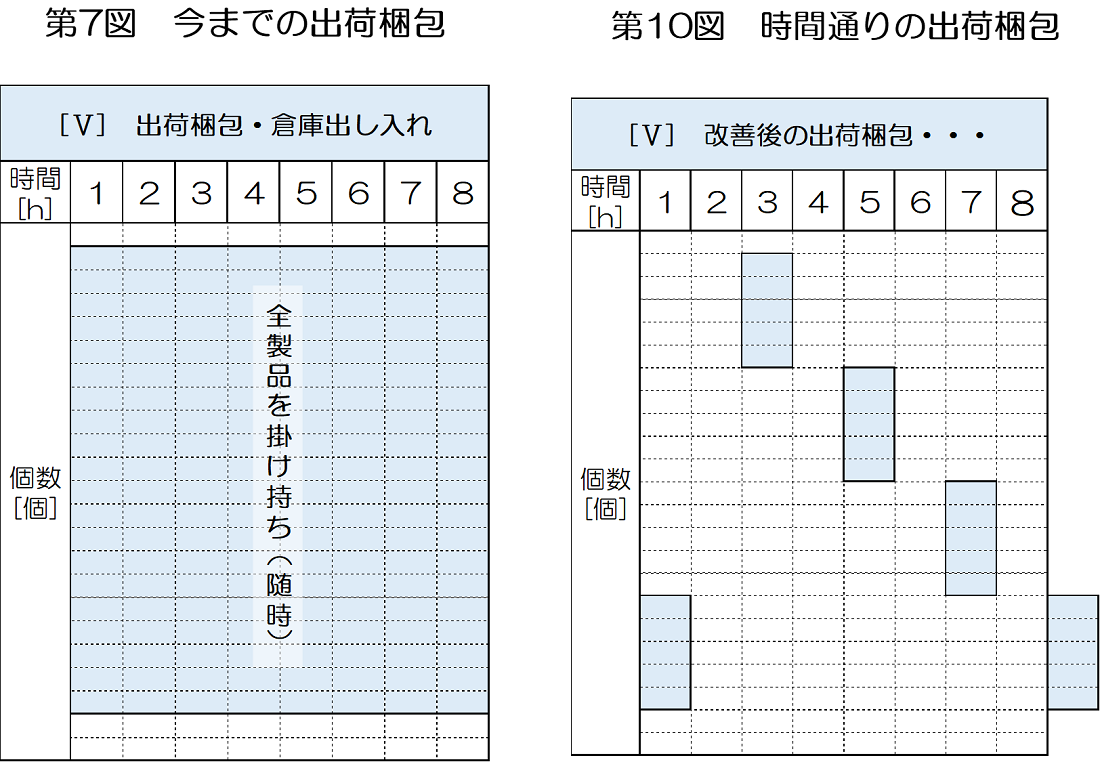

�����c���������ʁC��4�}�̉��H�H���Ƒ�6�}�̑g���H���́C5���b�g��2���Ԃ�TACT-Time�Ő��Y���Ă��܂����B��7�}�Ɏ������o������C�O�H���ł����6�}�̑g���H���ɓ��������Ă��C��10�}�̂悤�ɂȂ�C�[���]�T�������Ē莞����o�X�������o���鎖��������܂����B

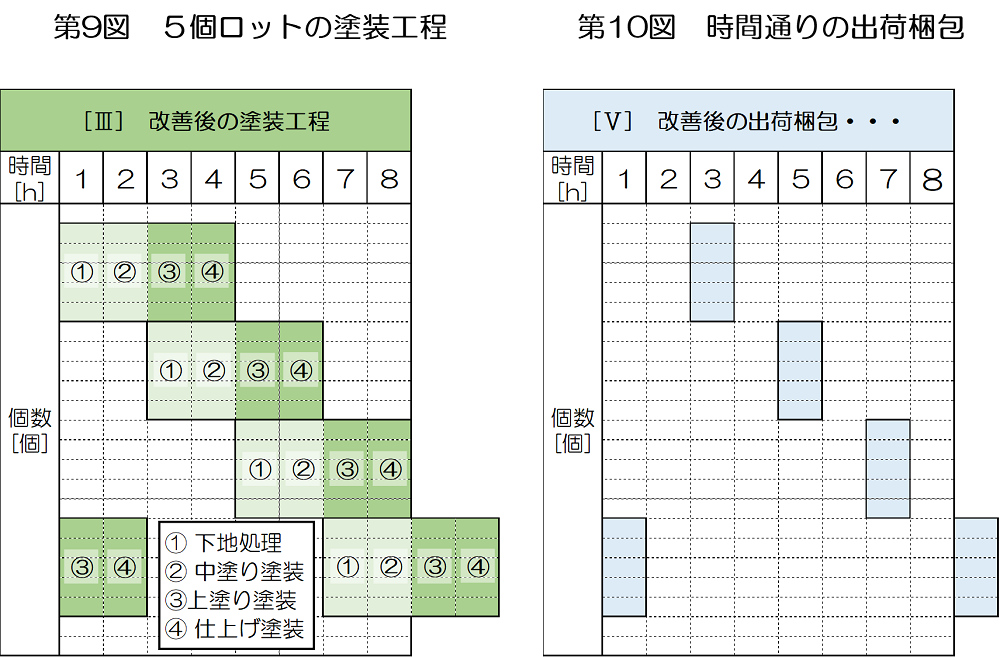

���C��5�}�̓h���H�����C���n�E���h��Ə�h��E�d�グ���čl���āC�X�ɍ���10�䃍�b�g��5�䃍�b�g�ɂ���C�g���ĂƓ����悤��2���Ԃ�TACT-Time�ʼn��Ƃ��o���鎖��������܂����B��������Ɖ��̑�9�}�̂悤�ɂȂ�܂��B�}�ł͂ݏo���ĕ`���Ă���̂́C���̎d���͓����̓��ɂ͏I��炸�C�����̍ŏ��̎d���ɂȂ�Ƃ����Ӗ��ł��B���̂悤�ɃT�C�N���b�N�ɌJ��Ԃ���čs���̂ł��B

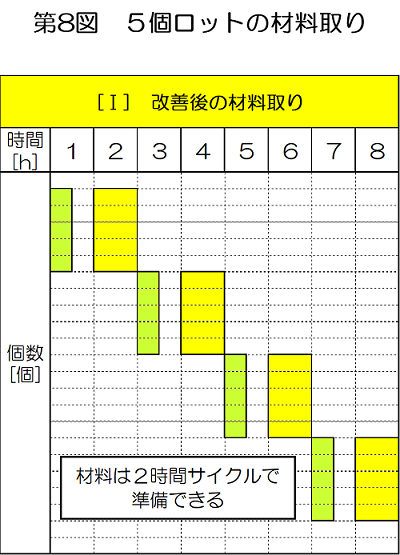

�����܂ʼn������ė���ƁC�c��͍̂ŏ��̖؎��H���i��3�}�j�ł��B�����ł͍H��S�̂Ŏg���ޗ���1�����������i�؎��j���Ă��܂����C�Ō�ɏ������鏇�Ԃɓ������������͂��̓��ɐ��Y�o���Ȃ��킯�ŁC���̂܂܂ł͎��̉��H�H���Ƃ̊Ԃɂق�1�����̍ɂ�����^�p�ɂȂ��Ă��܂��܂��B�H��S�̂̕�����2���ԕ������������čޗ��̏������o����C��H���Ƃ̊Ԃ̍ɂ�2���Ԉȓ��ʼn������邱�Ƃ��o���܂��B�g���C�����Ƃ���C�����́i�V�j�Ɗp�ނ��́i�r���j�Ƃ͓����ł͂���܂��C������2���ԃT�C�N���ŏ����ł��鎖��������܂����B���̏͑�8�}�Ɏ����Ƃ���ł��B

�y3�zTACT-Time���������̂ōH����A���ł���

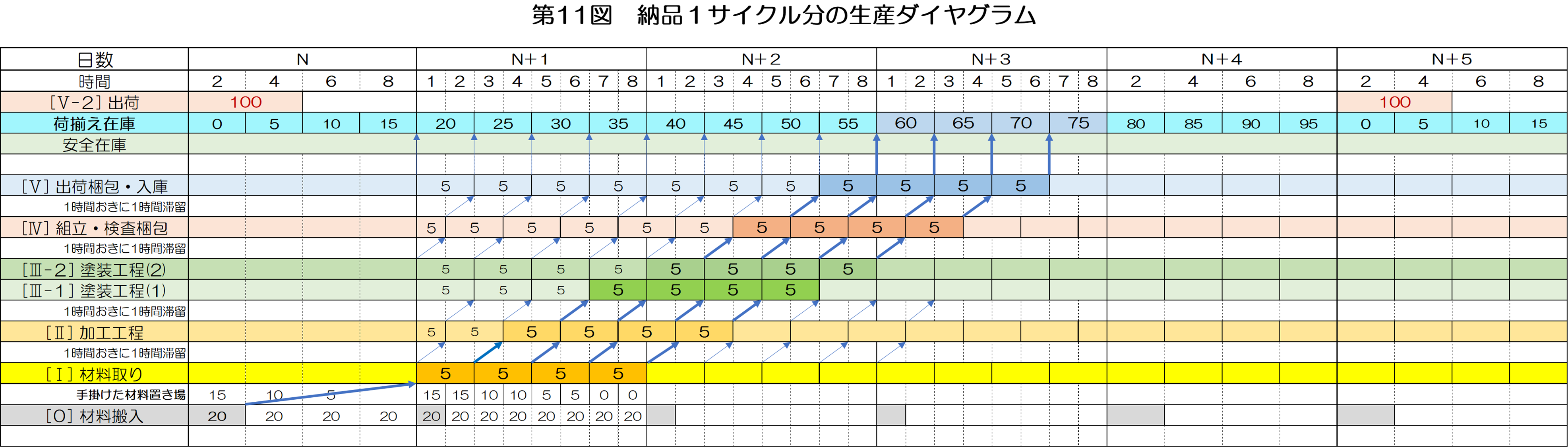

�����܂ł̉��P�����{����ƁC�ŏ��̍ޗ���肩��Ō�̏o����܂ł̑S�H���ɘj���āC5��TACT-Time 2���Ԃō�邱�Ƃ��o����悤�ɂȂ�܂��B��������ƂP�{�̐��Y���C���Ƃ��ĘA���ł��܂��B���̌��ʁC��2�}�ɂ���悤�ȓ����\�`���̐��Y�v��\���瑲�Ƃ��āC��11�}�ɂ���悤�ȁC�P�{�̐��Y���C���Ƃ��Ă̐��Y�w���\�ɂȂ�܂��B�H����r���̒�ԉw�ƌ����Ă�C�P�{�̐��H�̏�Ŏ��X�Ɖ^�s����Ă�����Ԃ̃_�C���Ɏ��Ă��܂��B����ŁC���̕\�� �w���Y�_�C���O�����x���� �w�_�C���O�����^�C�v�̐��Y�v��\�x�ƌĂ�ł��܂��B

����E�������Ȃ�����Ă������Y���C�����w�����H���x�ƌĂ�Łw�g���^���Y�����x�ł͖]�܂����Ƃ����`�Ƃ��Ă��܂����C�����ł͓���TACT-Time�ŘA�����ꂽ���݂̂Ȃ� �w���C�����x�ƌ����X�ɏ�ʂ̗��z�̎p�ɂ��邱�Ƃ��ł����̂ł��B

�y4�z���Y�v��\����C�d�|����ɂ𑪒肷��

��11�}�̐��Y�_�C���O��������C���X���X�̎d�|�i�̓������͂߂܂��B�������ɂ��Ďd�|����ɂ����X���X�ǂ̂悤�ɕω�����̂���ǂ��|���Ă݂܂��傤�B

- [�n]�ޗ������H��

- �@������莞���ɃT�v���C���[����ޗ�����������܂��B��ʏa�ؓ��̋��ꂪ����̂ŁC����͂����Ɉ��S�ɂ����˂Ĕ������ɂ͎�|�����C�����̈�Ԃ���g�p���邱�Ƃɂ��Ă���܂��B����̂����ɂ͏��20�i1�����j�̍ޗ��ɂ�����ݒ�ɂ��Ă���܂��B

- ��|�����ޗ��u����

- �@�ޗ���������ޗ����H���̊Ԃɂ́C2���Ԃ�5���ޗ���肷��̂ŁC15��10��5��0�ƌ�������ɁC�c�������̂�u���ꏊ������܂��B�����̕��ϒl��10�i0.5�����j�ƍ���ł��܂��B

- [�T]�ޗ����H��

- �@2���Ԗ���5���̍ޗ���肷��̂ŁC�Ⴆ���\���ō�Ƃ��I���Ă��C���̍H���Ɠ����ŏ�ɍH������5���̎d�|����ɂ�����ƌ��Ȃ��܂��B

- �m�T]�Ɓm�U�n�Ƃ̊Ԃ̎d�|�����

- �@�H���Ԃɑ����̒x��i�݂������Ă��C�~���ȉ^�c���o����悤�ɁC�Q���ԂɂP��P���Ԃ̃N�b�V�������ݒ肵�Ă���܂��B���ς����2,5�i1���ԕ��j�̎d�|����ɂ�����ƌ��Ȃ��܂��B����́C[�U]�`�m�V�n�C�m�V�n�`�m�W�n�C�m�W�n�`�m�X�n�̊Ԃł��܂����������Ɍv�Z�ł��܂��B�S���łS�J������܂�����C�S���łS���ԕ��i10�j����ƌ��Ȃ���̂ł��B

��11�}���番���邱�Ƃ́CN���ɔ[�����ꂽ�ޗ��́C�ޗ��u����ɂ��̓��u����܂��B�����iN�{1���j���C�`����2���ԕ����ޗ���肪����C���̌�C���X�Ɖ��H����CN�{3�����ɑS�Ċ��������ďo��܂ōs���Ƃ�������������܂��B�ƌ������Ƃ́C�ޗ��u����ɂP���C�H�����d�|����ɂR���Ԃƌ������Ƃ��o���܂��B����̎��͂��オ��ɂ�čX�ɏ��Ȃ��ɗʂŐ��Y�o����悤�ɂȂ�܂����C���̒i�K�ł͉��P�Ɍ����ē����o���̂���ԑ厖�Ȃ��Ƃł�����C�[���ȍɂ������ė����グ��v��ɂ��Ă���܂��B

�y5�z���S�ɂ��l����

�Ō�ɐ��Ɍ����w���S�Ɂx����ɂ��邩���߂Ȃ���Ȃ�܂���B���݂Ƀg���^�������ł͂�����w���S���x�ƌ����đ������邱�Ƃ����߂Ă��܂����B���̗��R�́C�Ȃ�ƂȂ����i���s���ł��邩��ƌ����ĐS�z����C�ɂ͊�L���Ă��s���ł��B���̈���ŁC�ɂ͏�i�̋��Ȃ����₹��̂����ʂł���C���̍H���̐ӔC�҂ɂ��Ă݂�C����ݔ��̏Ⴊ�N���Č�H���ɖ��f���|����Ə�i���玶����̂��ڂɌ����Ă��܂�����C�����̌���ł́C�S�z�̗]��u������Ȃ��قNJe�H���̏o���ɂ��̍H���̊����i�ɂ������Ă��܂��̂���ł��B����������Ђ͑����̏ꍇ�C�����J��ɍ����ċ����肷��̂ł��B��猇�i�̐S�z�������Ȃ����Ƃ��Ă��C��Ђ̉^�]�������V���[�g����Εs�n����o���C��Ђׂ͒�Ă��܂��܂��B

���̂悤�Ȃ��Ƃ܂��āw�g���^���Y�����x�ł́C �w�l�X�ȃ��_�����邪�C�P�Ԃ̃��_�͍�肷���̃��_�ł���x�Ɖ��߂Ă��܂��B

���݂ɗǂ��w���̃��_�x�ƌ����܂����C�w�����Ď��ȁx�Ƃ������t�����R����Ƃ����Ӗ��Łw���x�ƌ����Ă���܂łŁC��ʏ�ʂŁw�K�{�x�ł�������w���_�x�ł������肵�܂����C����� �����҂ł���F���܂����g���������ɂȂ鎖�ł��B

���āC��̓I�ɑ�11�}�ɂ���w���S�Ɂx���l����ɂ́C�����ɂǂ�ȃ��X�N�����邩�C����ɂǂ��Ώ����邩�����̓I�ɍl���Ă����K�v������܂��B

�i�P�j�w�ޗ��̔[���x���x�ꂽ��H

�ޗ��́C����Ԃɔ[�������ɂȂ��ċ��܂����C���̓��͎�|�����C�����̒��C�`�ɍޗ����H���ɉ^��邱�ƂɂȂ��ċ��āC����ŏ[��������ɂ������Ă��܂����� ����ȏ�̍ɂ͕s�v�ł��B�i����̉��P�e�[�}�Ƃ��ׂ��ł��j

�i�Q�j�w�ޗ����x�w���H�x�w�h���x�w�g���x���̍�Ƃ��x�ꂽ��H

�e�H���͂Q���ԃT�C�N���ō�Ƃ����Ă���C�H���Ԃ͂P���ԕ��̃N�b�V������������Ă��܂�����C���܂��܂Q���ԂŏI����Ƃ��R���Ԃ��������Ƃ��Ă��C���̃N�b�V������ŋz������C ���C�����߂�S�z�͂���܂����B�ނ���N�b�V������͔�����30���ʼn\�ɂȂ�悤�ɍH���̈��艻��}��̂����̉��P�e�[�}�ł�����܂��B

�i�R�j�[�i��̔��ꂪ���������ꍇ

��11�}�ɂ���悤�ɁC�����2���ԃT�C�N����5�����Y���Ă��āC1��20�C1�T�ԁi5�ғ����j��100���Y��������J��Ԃ��Đ��Y���čs���̐��������Ă��܂��B�w���̂Â���x�ƌ����̂͂��̂悤�ɑ̐����ł߂ď�Ɉ��ʐ��Y���Ă������ƂӂƂ��Ă���̂ł��B

���Ĕ[�i��100�^�T�Ƃ����ɂȂ��ċ��܂�����C��11�}�̂����ł͔[�i�̏u�Ԃ́C�o�בq�ɂ͍Ƀ[���ɂȂ�܂��B100�^�T�Ƃ����̂͂����܂ł����v�\���Ɋ�Â����̂ŁC�[����i���Ӑ�j�ƍ��ӂ̏�Ō��߂����̂ɉ߂��܂���B���ۂ̖��T�̔����́C��q�l�̓����Ŕ@���l�ɂ��ω����܂��B�����Ă���́C�T�P�ʂł̕ϓ��ɉ����C�����I�Ɍ���ǂ�ȏ��i���s��ɂ����Ă͎���������C���������͑�R����Ă��C���ԂƂƂ��ɏ��X�ɔ���Ȃ��Ȃ��čs���̂���ł��B����́C���ꂪ���������ꍇ�ɂ� �����i�ɂɌ��i�������C���ꂪ�݉������ �����i�ɂ����������܂��܂��B

�܂�C��Ɉ��ʂY���čs�������H��ƁC��ɕϓ����Ă���s����q�����߂ɂ́C�N�b�V������Ƃ��Ă̍ɂ��K�v�ɂȂ��Ă��܂��B���ꂪ �w���S�Ɂx�ł���C���̕K�v�ʂ́C���Y�̂����ɂ���đ傫���ς���Ă���̂ł��B

�����ŁC�w���S�Ɂx���C���Y�����ɂ���Ăǂ̂悤�Ɉ���Ă���̂��C�l���Ă݂܂��傤�B

�y6�z�����i�̈��S�ɗʂƐ��Y����

������グ�Ă��鐻�i�̂ł͋�̓I�ɂǂ��Ȃ�̂��ڍׂ̐����͎���ɏ���Ƃ��āC�����ł́C���Y�����ɂ���Ĉ��S�ɂ͂ǂ̂悤�ɂȂ�̂��C�萫�I�Ɍ�������܂��B

�m6-1�n���S���Y����

�I���W�i���v�̌ˌ��ďZ����̓T�^�ł��B���Ǝ҂̗���Ō�����

- ��{Concept�C�ו��d�l��`���Đv�J�n

- �o���オ�����v�}�����F��

- �[���E���i�E�����n�������E�x���������m�ɂ��Ď�

- ���i�����t���C�ƎҎ�z�C�{�H���

- ���������E���葱�E�����n�����

�ƌ������v���Z�X��ł����܂��B�Z����łȂ��C���Ж��̕t�����Ŋ���@�������Ď��ЂŐ��Y���鎞���iOEM���Y�j�C�v���玩�Ђł��ꍇ��C���Y�݂̂�����ꍇ���C�l�X�Ȍ`�Ԃ͂���܂����C���ʂ��Ⴆ��2,018�ł�����̌����̕��i�����C���Y���C�[�i���܂�����w���S�Ɂx���l����K�v�͂���܂���B���ꂪ�����J��Ԃ���Ă��C���̓s�x�������ꂽ���ʂ�[�߂�_��ł���C�w���S�Ɂx�͕K�v�Ȃ����ɂȂ�̂ł��B

�m6-2�n�\�����Y�����i�v�搶�Y�����j

���А��i�̎s��ł̌��X�̎��v��\�����Đ��Y�v��𗧂āC���̌v��Ɋ�Â��Đ��Y��������������܂��B���x100�N�O�S�����ւ��Ă��������ԁCT�^FORD���L���ł����C�^�]���₷�������\�Ȃ��̎Ԃ͍�1�F�����Ȃ��C���v�\�������Ղ������ƌ����܂��B���C�̎��v�\���𗧂āC���̑䐔��@���Ɍ����I�ɐ��Y���邩�ɕ��S���C�L���ȃx���g�R���x�A���������Đ��Y��������I�Ɍ��コ���܂����C���̐��ʂ�ቿ�i���Ɍ����C�X�Ɏ��v�����N���čs���܂��B���̍D�z�ő听�������߂����Ƃ͗L���ł��B���������ʐ��Y���������܂ꂽ�ƌ����ėǂ��ł��傤�B

�č��̎����ԋƊE�ł͋��C�̎��v�\�������C���̑䐔�ōł����Y���̍������Y�ݔ��𐮂��C�t�����Y���܂��B�₪�Đ��Y�ʂƎs��ł̔̔��ʂƂ̊ԂŘ��������܂�C�����i�Ɂi���܂Ř_���Ă����w���S�Ɂx�j���ςݏグ���čs���܂��B

������x����ƁC�]�ƈ��ɍŒ������ۏ�����ň����ԍH��̑��ƒ�~�����܂��i���C�I�t�j�B�ɂ������Ă���ƍĉғ�����ƌ������Y�`�Ԃ�����Ă��܂����B

���݂�1970�N��C���[�^���[�[�V�����̔g�ɏ���ē��{�̎����Ԃ̔̔��䐔�͋}�����Ă��܂������C�����̃g���^�͔̔���S���w�g���^���́x�Ɛ��Y��S���w�g���^���H�x�Ƃɕ�����Ă��܂����B���v�\���͔N�ԑ䐔�C�������O�����̗\��������C����Ɋ�Â��ė����̊m�萶�Y�䐔���H�̍��ӂ̏�Ō��߂��c������20�����s���Ă��܂����B

���̉�c�ɂ͍H�̂̕��В��ȉ����o�Ȃ��C�܂锼���|���āC����@���Ă̑匃�_�������ƌ����܂��B���̏�Ō��܂����Ԗ��ʐ��Y�䐔���C���Y�Ǘ��������ꂼ��̑g���H��y�ѐ��Y���C���ʂɊ��蓖�Ă܂��B�e�g���ے��́C���̃��C���̎����Y����Best���R�[�h�ł���ƒ莞�ɐ��Y�o����悤�Ȑl���v��Ă����C�l�����ɑ������͌����̗v���v��𗧂āC�䐔�Ɏ��������H�����ɂ��܂��B�]���āC����20�����x�̎c�Ƃ����Ȃ��Ɛ��Y�o���Ȃ���ԂɎ����ǂ�����ł��܂����B

�X�Ɋe�ԗ��̍ו��̎d�l�́C�̔��X����q�l�̒��������Ƃɂ��āw�g���^���́x�o�R�Łw�g���^���H�x���Y�Ǘ����ɓ`�����C��������Ƃɂ��ė����̊e�H��̐��Y���C���̓��X�̎��s�v�悪����Ă��܂����B�]���ē����́w�g���^���H�x�͌��Y20����]���Y����Top-Maker�ł������C���̎��Ԃ�1��1�䂪���{�����̌n��̔��X�̕R�t���́w���Y�x�������̂ł����B

�m6-3�n���ʐ��Y����

���i�̎��v�\����������ŁC�s��ւ̋����ʂ����v���Ⴂ�����ňێ����C�u�����h���l���ێ�����s��헪���w���܂��B��́C������Brand�i�ŁC���i�������łȂ��C���l���܂߂č����i���ێ����邱�ƂŁC���L�҂ɑ��ăv���C�h�Ɩ�������^���ċ��܂��B���͊X�p�̐��X�ŁC�ǂ����艽�Ƃ����X������܂����C���ꂪ�����헪���̂��Ă���ƍl���ėǂ��ł��傤�B

2000�N��C��w�����̊Ԃŗ��s�����p�\�R���́CApple�ƃ��b�c�m�[�g�ł����B�������b�c�m�[�g�����p���Ă��܂������C����͊�䂳�ƍ����\�Ɏ䂩��Ă̂��Ƃł����B���̃p�\�R����10���~��ɒl���ꂷ��̂ɁC���̃��b�c�m�[�g�����͂��܂Ōo���Ă��l���ꂹ���C20���~����ێ����Ă��܂������C��ɕi���ɂȂ�悤�ɐ��Y�ʂ�}���Ă������ʂł���ƕ����y��ł��܂��B���i�ɖ��͂���������o����|���Ȃ̂ł��B

���̐��Y�����ł́C���X���i�ɂȂ�悤�ɁC�����ʼn]���w���S�Ɂx�͌���Ȃ��[���ɋ߂���Ԃňێ����Ă��邱�Ƃ��M���܂��B

�m6-4�n�Ɍ��[���Y����

�������v�������ׂĂ��������B�X�ɓ���Ə�����ɗl�X�ȓ_�S�ނ�����ł��āC�������݂Ȃ���C�̌����܂܂ɂ�����H�������o���܂��B��ɂȂ������Ă͒����ɉ������C�V�����_�S�����ď�����܂��B���̈����Ɠ����悤�ɁC �����i�̍ɂ𑵂��Ă����Ĕ��ꂽ�����������ɐ��Y���Č��[���Ă������@�������܂��B����Ŕ����Ă���唻�Ă���C�����Ă��Ȃǂ��Ȃ��ݐ[���Ǝv���܂����C�g���^���Y�����̖ڋʂł���w���������x�́C���̍H���̊����i���w�d�|���肩���x��t���ĒI�ɕ��ׂĒu���܂��B��H���̐l���K�v�ȕi���̎��Ɂi�����Ɂj���āC�w�d�|���肩���x���O���āC����Ɏ����Ă����w������肩���x��t���Ď����A��܂��B���̌��ʁC���鎞�ԓ��ɔ��ꂽ�i�������ꂽ�j�i���̑������O���ꂽ�w�d�|���肩���x�̑����ɂȂ�̂ŁC���̍H���ł͏���̎��ԓ��ł��̐��i������ĒI�ɓ���Ă����܂��B

���̌J��Ԃ��ŁC�H���Ԃ̊����i�ɗʂ͑S��ޏ���̐��ʂɔ͈͓��ňێ�����邱�ƂɂȂ�܂��B

�w���������Y�x�ƌ��������̉��ōs����w���������x�́C���́w�Ɍ��[���Y�����x�ł������̂ł��B

�m6-5�n�ޗ��⒆�Ԑ��i���Ɍ��[�ɂ��鐶�Y����

�m�U-�S�n�̍Ɍ��[�͗��z�I�ł͂���܂����C���݂̂悤�Ɉ����i�X�̎�ނ������ꍇ�C�S�_�ɂ�u���ɂ͖c��Ȑ��ʂɂȂ��Ă��܂��C�Ǘ�������܂���B����ŁC���ޗ��⒆�Ԑ��i�̌`�ŏ������Ă����āC�����ɉ��������ɍ��グ�Ă��͂�������@���̂���悤�ɂȂ�܂����B

���̓T�^�����������̓X�ł��B���j���[�͈���̖{�ɂ��Ȃ�قǖL�x�ł��B�T�`�U�l�ŐH��������ꍇ10�M�]�������܂����C���ɂ͍����v����ɒu���C�Ԃɍ���Ȃ�������1�M�T�[�r�X����ƌ����X�����邭�炢�C�����������ԂőS�������e�[�u���ɍڂ�܂��B���̒����̃R�c�����Ƃ���C�����l�X��H���w�H�ނ͒������₷���悤�ɑO�������Ă���x���Ɓw������������ɓ͂������ɁC��M���������邱�Ƃ��x�ƌ����Ă��܂����B����͐��Ƀg���^���Y�����̋�����ɈӂƓ����ł����B

�m6-6�n�O�퍬�����Y����

�s��̋����͒n���K�͂ɍL����C�I�����s�b�N���Ȃ���̊e�����\���鋭�҂̋����ɂȂ��ė��܂����B�������ޗ����g���đn�鏤�i���m�ł́C�����錴���͂قړ����ɂȂ�܂��B����Ƌ��������̂͐��\�i�i���j�Ɣ[���ɂȂ�܂��B

�q���猩��Β������Ăǂꂾ���̎��Ԃœ���o���邩�iOrder-to-Delivery-Lead-Time�j�����ɂȂ�܂��B

Maker�Ƃ��Ă͒I�����Y��]���i���H���犮���܂ł�Lead-Time�j���@���ɂȂ�܂��B

��������ƒ���5��N�̗��j���琶�܂ꂽ�w�����i�Ɍ��[���Y�j�x�w��ʒ��������i�Z��Order-to-Delivery-Lead-Time�j�x�w���Y�x��3��ނ̍������C����鐔�ʂɂ���Ďg�������C�ڋq�̗v�]���C���Ȃ��ɂőΉ�������Ƃ��������^���Y��������ԋ����͂������Ȃ�܂��B����̏ڂ��������͎���ȍ~�ɒv���܂��B

�y7�z���S�ɂ͕ω����������P��]������

���āC�b�����ɖ߂��܂��傤�B

���́C�H�����̐��Y������2���ԂƂ���TACT-Time��5�P�ʂŐ��Y����A���������Y���C��������āC�H�����ɂ����炵������ǁC���܂܂ł̖ł��������T100���[�����C100�͈��S�ɂ����Ƃ����͂ǂ����ׂ����ƌ������Ƃł��B

���X�ω�����w����x�ƕω����������Ȃ��w���Y�x�Ƃ̊Ԃɂ̓N�b�V������Ƃ��Ắw�Ɂx�͂ǂ����Ă��K�v�ł����C��̓I�Ɂw�̔�����x�Ɓw��������x�ǂ�Ȑ헪�ŗՂނ��̍��ӂȂ��ƑO�ɐi�߂Ȃ����Ƃ��y6�z�̐����ł�������̂��ƂƎv���܂��B

����ŁC�����̈��S�ɂ�100�i5�����j�̂܂܂Ƃ��܂��B��������ƁC��13�}�̂悤�ɂȂ�܂��B

����͔̔��T�C�h�Ƌ��c���āC�����s�̏��̊��p��}��C���S�ɂ����炵�čs�����g�݂��������܂��B

2018�N2��

�i���jJ�R�X�g������ ��\ �c�����m