連載コラム『Jコスト改革の考え方』 第 8回目

『早く』から『速く』に変えた効果を『Jコスト論』で測定する

先回は, 『早く』作る事は会社にとっては有利では無く,着工を遅らせて,間に合うギリギリまで引きつけて,一旦着工したら 『速く』完成させ, 『速く』顧客に受け渡すことが肝要であると説明し,その説明を分かり易くするために,会社内の在庫を,原材料在庫,仕掛かり在庫,安全在庫庫,完成品在庫に分けて把握し,それらが時間とともにどう推移していくかの棒グラフを描いて説明しました。

今回は, 『Jコスト論』でその効果を定量的に測定していきます。そのStepは,先ずリードタイムを基に 『Jコスト図』を作成し,その面積 『Jコスト』を計算します。そこから収益力を求めていくのですが,以下具体的に御説明いたします。

今までも御説明してきましたが, 『Jコスト論』では,群れを追わずに 『1単位』のみに着目し,時間とともにどう変化していくかを追っていきます。其れは例えて言えば,名古屋の自宅から1個人が地下鉄に乗って名古屋駅に行き,新幹線に乗って東京駅に行き,地下鉄で東京の目的地につくまでのかかった運賃と空間の変化を時間軸で捉えることに似ています。

それ故,自社への 納入 ⇒ 加工 ⇒ 組立 ⇒ 検査 ⇒ 完成品在庫 ⇒ 出荷までを一貫して把握出来る前提で,1単位の大きさを,1個,1カートン,1パレット,1樽等々に中から選んで取り組む必要があります。

此処で注意しなければならない事があります。作業時間は現場で実測すればある精度で求める事が出来ますが,リードタイムに関しては実測しても,その値で全てを代表しているとは言えないのです。

先の名古屋の自宅から東京の目的地までの所要時間で言えば,実測時間は乗り合わせの都合で出発時刻によって大きく異なりますから,個々の時刻表を調べ上げ,所要時間はそれらを総合的に見て,査定するしかありません。

同じ考え方で,生産の所要時間(リードタイム)の実測値は全体像を正しく反映したものには成りません。現場の工程長さや生産種類数,ロットサイズ,運搬頻度,Cycle Time等を詳しく調べて1枚の紙に書き上げた 『モノと情報の流れ図(Value Stream Map)』を作成して,その条件から査定するしかありません。

此処では1単位は1個とし,毎日生産する 『先頭の1個』『中間の1個』『最後の1個』の動きを捉えて,グラフから実際のリードタイムを推定する方法を採ります。

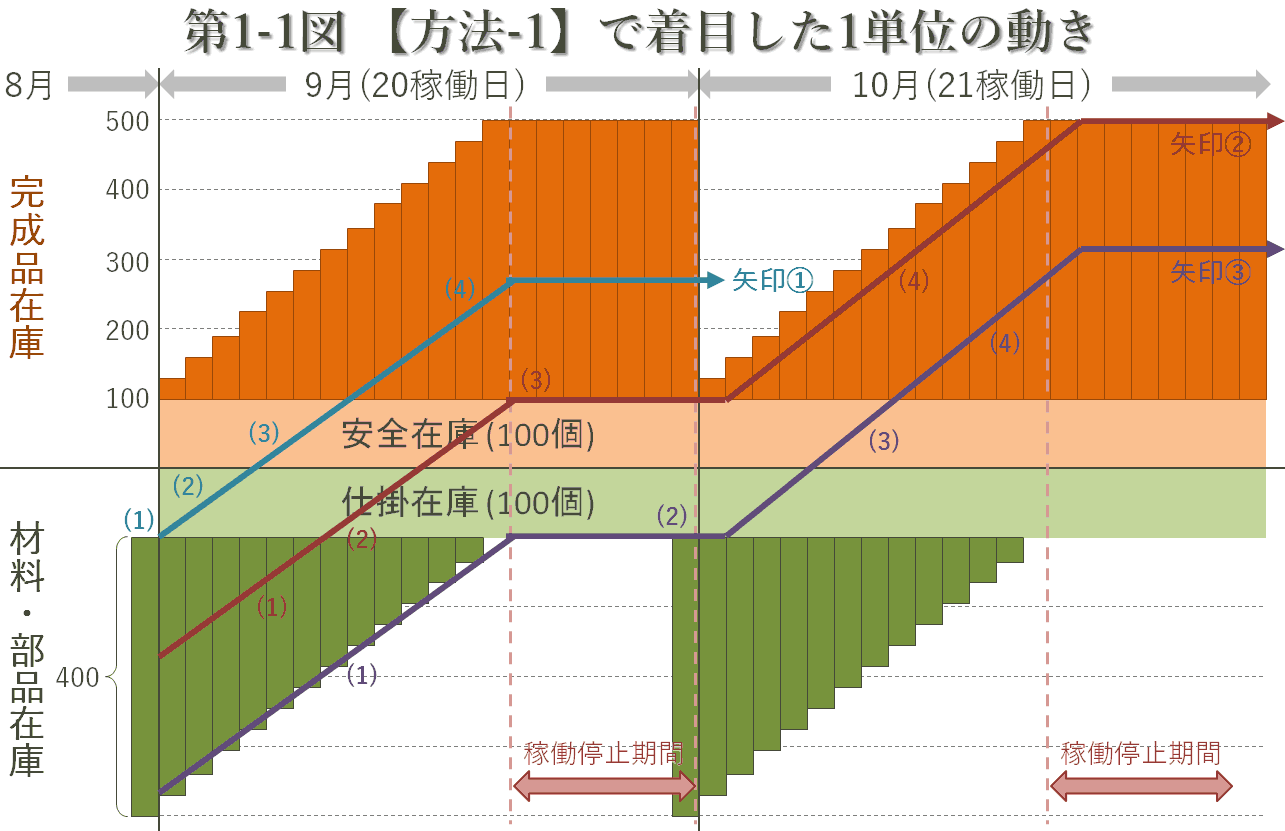

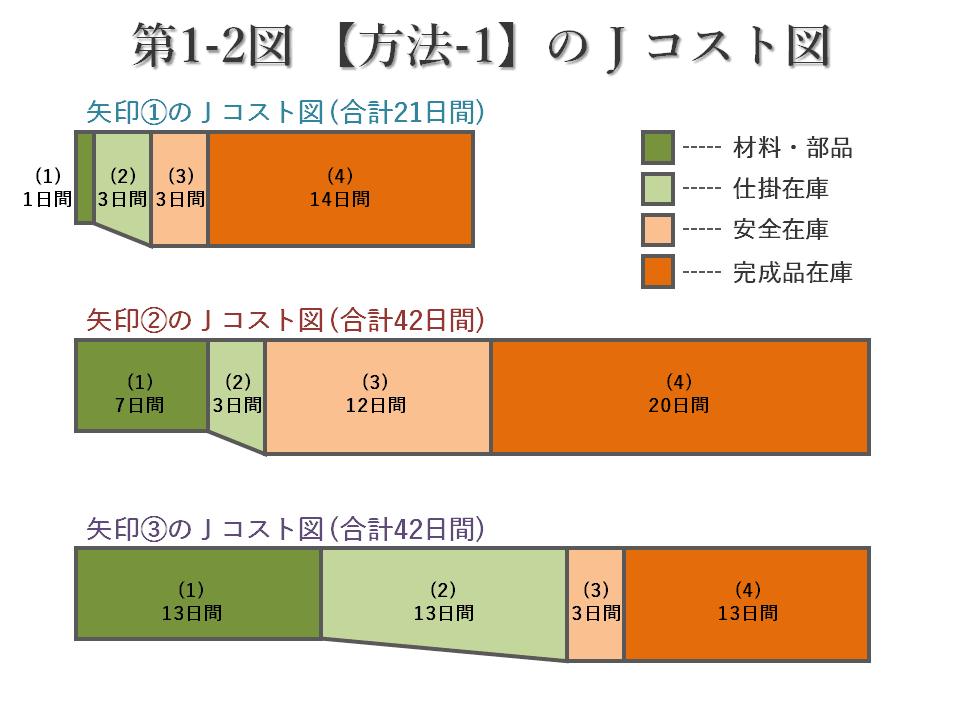

此処に示した『第1-1図』は 先回(第7回目)の第1図の1ヶ月単位での生産の実態を表しています。矢印①は月初に着工したもの,矢印②は中間で着工したもの,矢印③は月末に着工したものです。

此処で注意事項があります。其れは第1-1図の棒グラフは時間を計数値で表現し,第N日目の終わった時点の在庫量を棒の高さで表現しています。一方矢印①,②,③は,1単位の製品に着目して, (1)原材料在庫,(2)仕掛在庫 ,(3)安全在庫 ,(4)完成品在庫の各状態に滞在した時間の長さを計量値(連続量)として捉え表現しているのです。

本来は何時間何分間と言った計量値が導かれるのですが,概念を分かる易く表現するためにそれぞれの状態での時間を日数で表現すれば,

と読み解くことができます。

計算しやすいように,この製品の1個あたりの原材料費は5千円,内製加工費は3千円,販売価格を10千円とします。

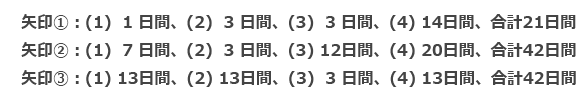

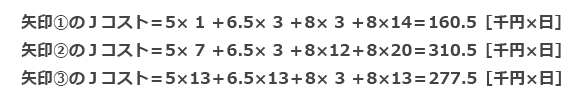

この リードタイムを横軸に取り, 縦軸下方に金額を表現した図即ち 『Jコスト図』を描くことが出来ます。そうすると次の『第1-2図』になります。

仕掛かり中のJコストは5千円に加工費3千円が加わり8千円になるので,平均6.5千円になることを考慮すると

と言う結果を得ます。

簡易的にまん中の値を以てこのグループの代表とすれば,其れは矢印③になり,この時の収益力は下記のようになります。(参照: 第2回目の(8)式・・・)

- 収益力=

- 粗利/Jコストの和=2千円/277.5[千円×日]=0.0072[/日]・・・・(1-2)

となり,預金の利回りの単位で答を得ます。

因みに従来の計算では,

- 原価利益率=

- 2,000円/8,0000円=0.25

となり,リードタイムの改善効果は表現できません。

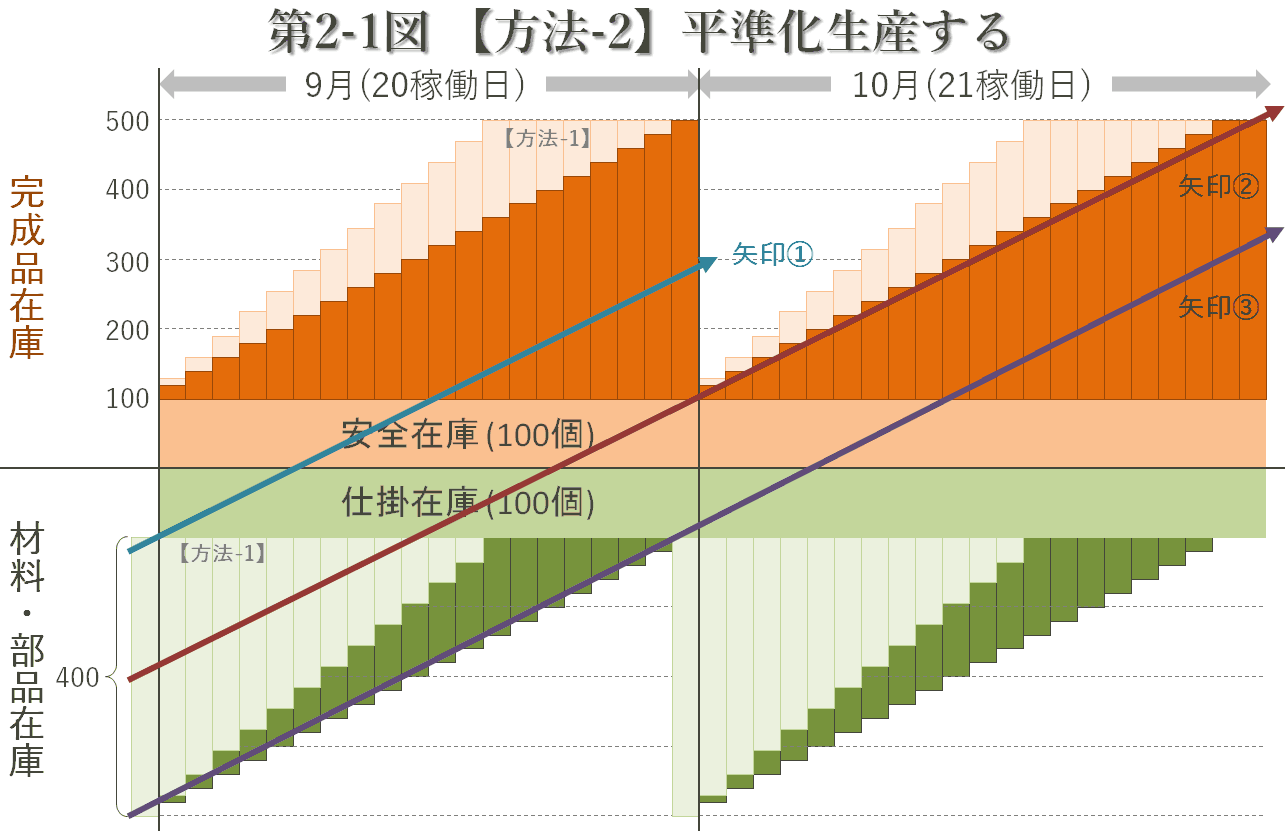

次に, 先回(第7回目)の第2図の解析に移ります。この図に矢印①,②,③を重ねて表現すると第2-1図になります。

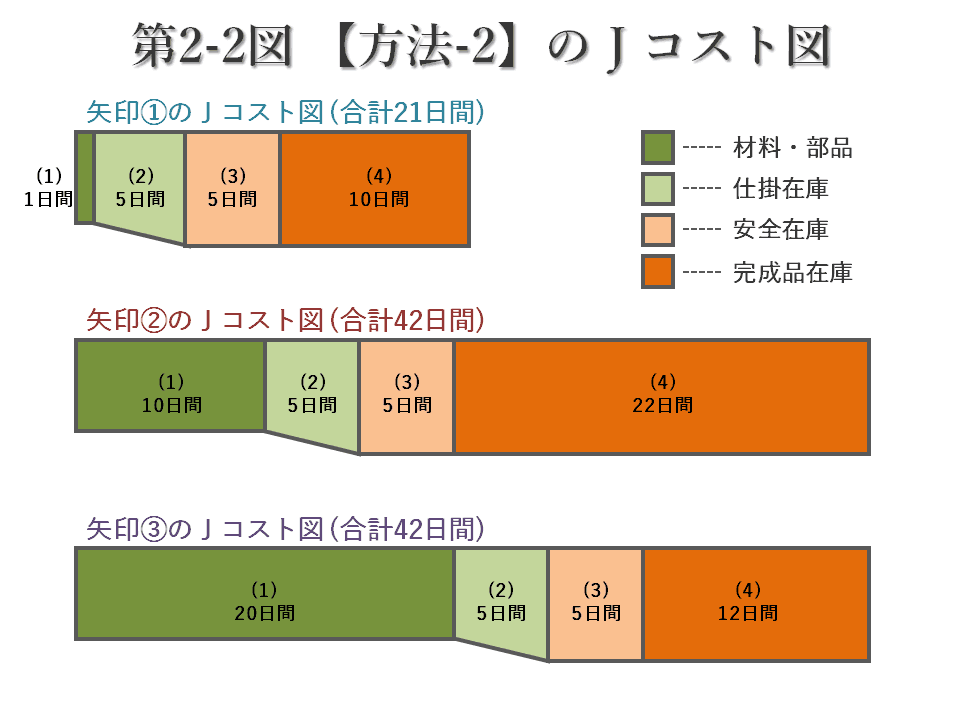

この図では,毎日平準化生産しているので1日20個ずつ生産になり,仕掛かり在庫は100個は5日分に相当することが分かります。これらを基にして矢印①,②,③のJコスト図を描くと第2-2図になります。

この図から矢印①,②,③の各Jコストは以下のように求める事が出来ます。

此処でも,中間の値を代表と査定すれば下記のようになり,【方法-1】の(1-2)式より幾分か改善されたことが分かります。

- 収益力=

- 2千円/268.5[千円×日]=0.0074[/日]・・・・(2-2)

さて, 先回(第7回目)の第3図には紙面省くために,以下の3段階の改善案を同時に描いてありました。

【3-1】生産を納入日にギリギリ間に合うまで遅らせて着工し『速く』生産する方法,即ち100個を3日間で作る速さに挑戦して居る方法。

【3-2】材料についても寝かしておかないように,その遅らせた生産にギリギリ間に合うように1ヶ月分というロットサイズは変えずに遅らせて受け入れる方法。

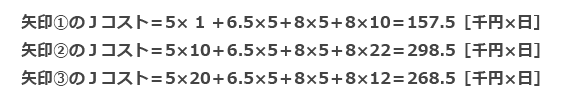

【3-3】更に材料在庫を減らすために,1日分の安全在庫を確保した上で,前日使った分を翌日入れるというLogicで,1日分ずつ毎日いれるようにしている方法。

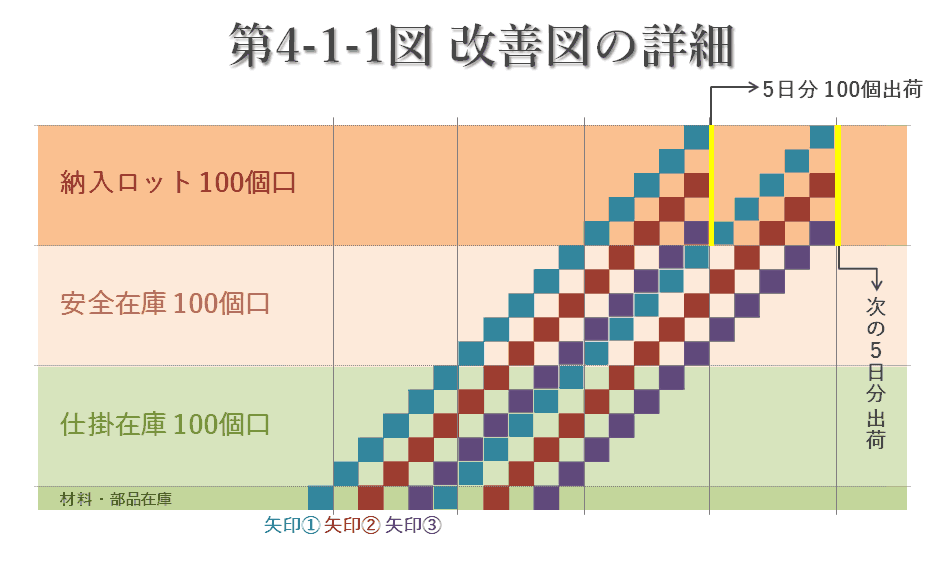

上記の【3-3】案についてのみ,矢印①,②,③を描き込んだのが下の第3-1図になります。

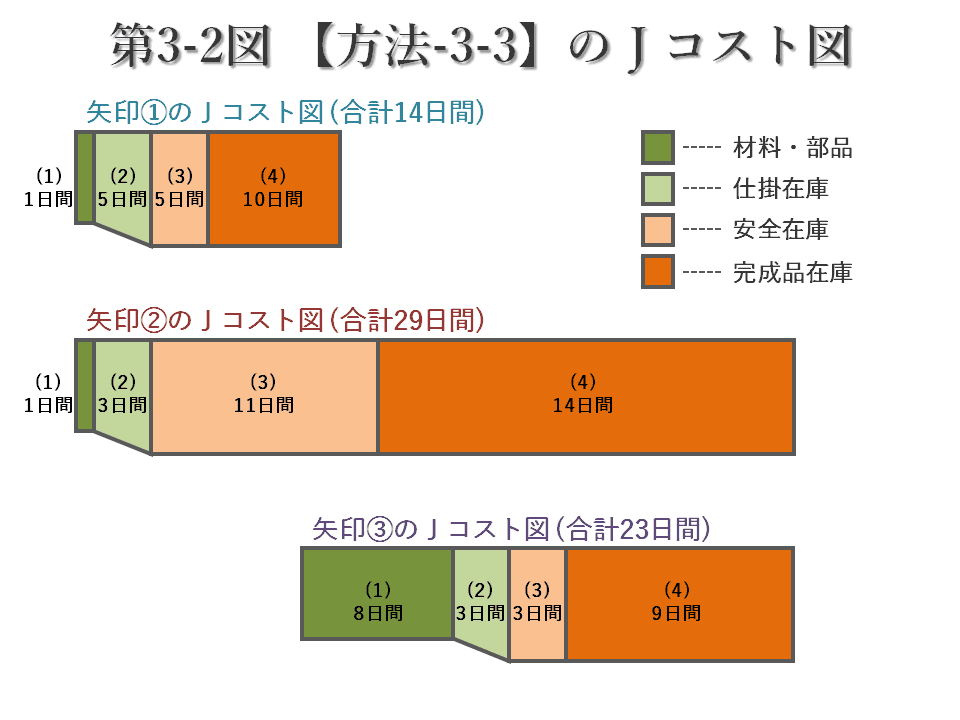

このJコスト図が第3-2図になります。

矢印①,②,③のJコストは以下のようになります。

此処でもまん中の数値(矢印③)を代表と査定します。すると 収益力は大幅に向上したことが分かります。

- 収益力=

- 2千円/155.5[千円×日]=0.0129[/日]・・・・(3-2)

さて最終的な改善ではどうなったでしょうか?

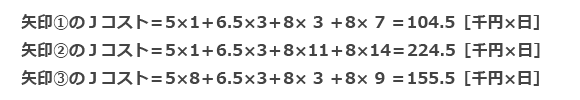

先回(第7回目)の第4図に矢印①,②,③を描き加えたものが第4-1図です。この場合納入は1週間サイクルでほぼ100個なので,5稼働日で平準化生産しています。

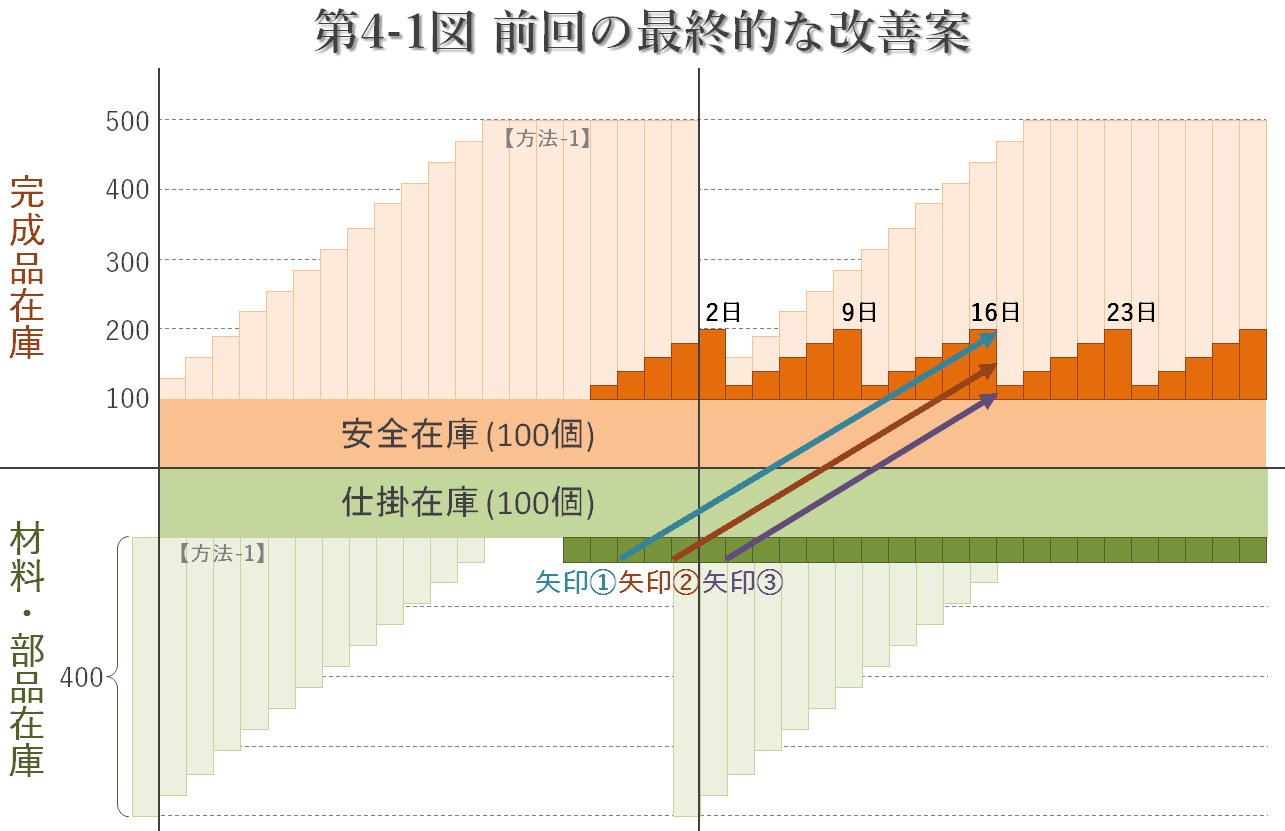

先に, 先回(第7回目)は計数値(デジタル)で棒グラフ表示したものを,今回は計量値(アナログ)で表示し矢印で示しましたと御説明しましたが,その意味がお分かりでない方が多くいらっしゃると思いますので,此処で詳しく御説明いたします。

第4-1-1図は,毎日20個ずつ作っている状態を表現していて,前日までに作ったものを,1日何個と言う計数値で数え縦軸に取ります。その下に今日生産したものを棒グラフで表現して行けば。このように初日が位置上に来て,2日目がその下に・・・・・と並んでいき,市松模様になります。

『Jコスト論』では 『1単位』を追うことが求められています。この1単位を1日の生産量とすれば,矢印は青や赤の斜めに連なった線が其れに相当するモノになります。

此処では矢印①が最初の取りかかった1単位としてみどりのマスを指し,矢印②が,中間で取りかかった1単位として赤のマスを指し,矢印③は最後に取り組んだ1単位として青紫のマスを指している見ることが出来ます。此処ではこれを採用しました。

厳密に言えば,材料入荷や完成品の出荷はまとめて同時にやりましからその時刻を使います。着工や工程間の移動,完成は上図の横軸(時間軸)を横切る瞬間の数値(何時何分という時刻)を使うことになります。

このように 『Jコスト論』では何日,と言う数える数値(計数値)では無く,時計で測定する数値(計量値)で時間を捉え, リードタイムを正確に把握し,短縮を図っていくのです。

今回は先頭の緑のマスで言えば,マスの中に包括されている1個1個は順番に流れていきますから,着工の時刻,完成の時刻は当然それぞれ違います。しかし,材料として入庫した時刻と,完成品として出荷された時刻は同じなので,分かり易くする為に1単位を1日生産分としたのでした。

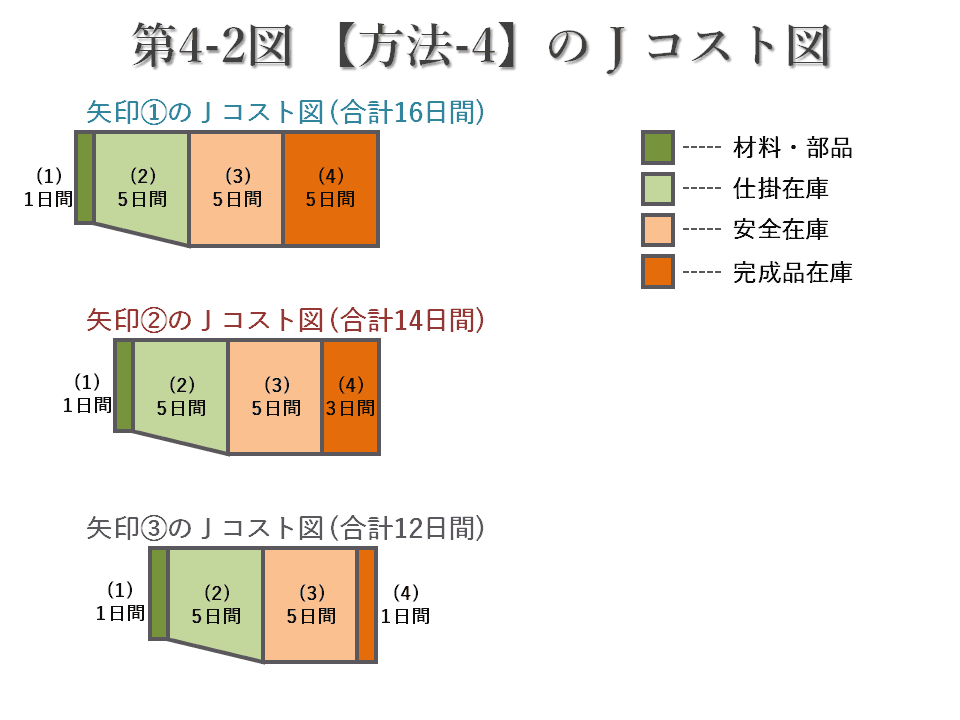

このJコスト図が第4-2図です。

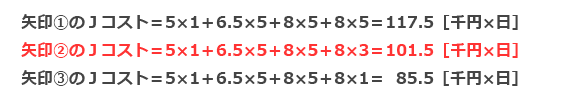

これらのJコスト図からJコストを計算すると以下のようになります。

今までのように中間の値②を代表値と査定すれば【方法-4】の収益力は,

- 収益力=

- 粗利/Jコスト=2千円/ 101.5[千円×日]=0.0197/日・・・・(4-2)

当初は,

- 収益力=

- 0.0072[/日]・・・・(1-2)

でしたから,この 『早く』から 『速く』に改革することで,収益力が改善だけで,

何と!収益力を2.7倍向上できたことになります。

まとめ

ここで今までの総まとめをします。

【方法-1】現場任せの方法

- 収益力=

- 2千円/277.5[千円×日]=0.0072[/日]・・・・(1-2)

【方法-2】平準化生産

- 収益力=

- 2千円/268.5[千円×日]=0.0074[/日]・・・・(2-2)

【方法-3】遅く着工し速く生産,材料は前日に翌日分を受入

- 収益力=

- 2千円/155.5[千円×日]=0.0129[/日]・・・・(3-2)

【方法-4】毎日受入,毎日生産で毎週定期納入

- 収益力=

- 2千円/101.5[千円×日]= 0.019 [/日]・・・・(4-2)

収益力が2.7倍に向上したのでした。

このように 『Jコスト論』を使うと リードタイム短縮が収益力に如何に貢献』しているかが,詳細に評価出来るようになったのです。

ここまで改善が進むと,仕掛かり在庫や安全在庫の多さが目立ってきます。次回は其れを減らす取り組みについて考えましょう。

2017年10月

(株)Jコスト研究所 代表 田中正知