�A�ڃR�����w�i�R�X�g���v�̍l�����x�ڎ�

JBpress�A�ڃR�����w�{���g���^�����x

�r�W�l�X���T�C�gJBpress�ɂ����āA2008�N����2013�N�܂ł̊Ԃɍ��v104��̃R���� �w�{���g���^�����x ��A�ڂ��Ă��܂����B

���ݘA�ڒ��̃R���� �w�i�R�X�g���v�̍l�����x�ƕ����ēǂ�Œ����ƁA���[��J�R�X�g�̍l�������������邩�Ǝv���܂��B����A���L�̃����N�ɃA�N�Z�X���Ă݂ĉ������B

�ߋ��̏��M�\��

2025�N3��

�����̋G�߂̂����A

3���ɂȂ�C���������g�����Ȃ��Ă��܂����D

�ڂ����ƁC�ّ�̂������ڂ����J�ɂȂ��Ă��܂����D

�t�������I�Ƃ��������ł��D

�ӂƁC���Z����ɏK�������̎��l�C����̊������v���N�����܂����D

�w�N�N�Ήԑ����@�ΔN�N�l�s���c�c�x

�l�Ԑ��E�͂ǂ��Ȃ��Ă��邩�C

�ڂ��Â炷�ƁC���̒��͐V���������ɓ����Ă���悤�ł��D

����͂��̒����玟��2���ڂ����グ�C���M���q�ׂ����Ǝv���܂��D

���\�����܂����w�L��i����j�������̖��_�x�́C���ʂ̓s���ŗ������b�����܂��D

(1) ���C����30���~����?

�e���r�ł́C�t���͖��z�������C�w������ǂ��z�����グ�x�ɕ����Ă��܂��D

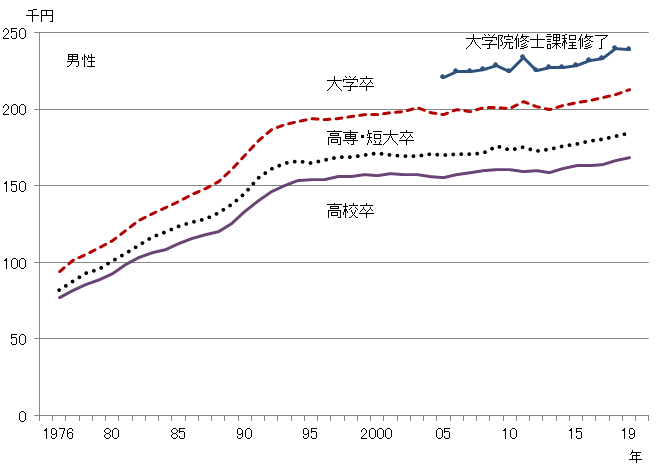

�呲���C���͉��}�̂悤��1990�N������20���~���ʂ葊��ŁC30�N���܂�̂����������Y�����@�����ł������C���N�ɂȂ���30���~�䂪���X�ƌ����悤�ɂȂ�܂����D�ŋ��̕��匾�����w�����͏t���牏�N�������킢�x�Ƃ������Ƃ���ł����C���ł���͂����܂���D

����Ă������C�����}�ɏオ��ƌ������Ƃ́CParadigm Change���N�����Ƃ݂�ׂ��ł��D�]�����w�N������^�������x�x(�Α��N���ɂ���āC���������w�x�܂��E�x�ꂸ�E�d������(�G����炸)�x�̂܂ܒ�������C�G�X�J���[�^�[���ɒ������オ���Ă�������)����C�w�E�\�����x�x�܂����w�E�����x(�d���U��ɂ���ď��i���C�\�͂Ɍ��������܂��͖�E�Ɍ����������^�����炤����ŁC�����Ƃ��Ă��邾���ł͏����̃`�����X�͂Ȃ��c�c�Ƃ�������)�Ɉڂ��Ă��������Î����Ă��܂��D

�]���́w�N������^�x�ł́C��Ђ́C�w��w�������ݔ\�͂̂���l�x�ƍl���C���݂̌X�̔\�͂ƊW�����w�l�ށx�Ƃ��Ĉꊇ���č̗p���C�V���Ј����C���ɐl�������{�l�̐��ݔ\�͂����ɂ߁C��Гs���Ŕz�������߁C�Ɩ��������Ȃ���COJT��������āC�����̑���Ő킦��܂łɈ�ďグ�Ă��܂����D���̍��́C��w�i�w��10�`20%�����Ȃ��C���ݔ\�͂̍����l�������������Ƃ�����C���̂����Ő��C1960�N�ォ��1980�N��ɂ����ē��{�͋��ٓI�Ȕ��W�𐋂��Ă����̂ł����D

�����m�̂悤��1990�N���獡���܂�30�]�N�ԓ��{�͒�������ɕm���Ă���܂��D���̗��R�́C��Ђ���������̃��x�����i�i�ɏオ������������C�]���̕������ʗp�������Ȃ������Ƃɂ���܂��D

1990�N��C���钘���Ȍo�ϊw�҂��C�w1980�N��܂ł̊�Ɗԋ����́C�X�|�[�c���Z�Ō����Ă݂�Ό����̃��x���ł��������C�O���[�o�������ꂽ1990�N��ȍ~�̃r�W�l�X�̐��E��TOP���Ђ݂̂��e���������ď����ł���ƌ����C�I�����s�b�N���̂悤�Ȍ����������̐��E�ɂȂ��Ă��܂��Ă��āC���_�������Ȃ�������Ƃ͑ޏꂷ�邵���Ȃ������������ɂȂ����c�c�x�܂��ɂ��̒ʂ�ł��D

���N�́C���W���[���[�O�̊J���킪���{�ōs���邱�ƂŐ���オ���Ă��܂����C�����w�싅�x���ɂƂ�C�ǂ̋��c���w�N������^�x�̂悤�ɁC�w�싅�̗����x���킸�V���Ј��Ƃ��čL�����債�č̗p���Ă����āC���̒�����I�����Ă邱�Ƃ͂��Ă��܂���D

�I��ɂȂ肽���q���́C���w���ォ��싅�ɋ��݁C�S�g�S��Ŗ싅�ɑł����݁C���Z�������͑�w�ŗD�G�Ȑ��т��C�߂܂��D���̎��͂�]������Pro�싅���c�ɍ̗p���Ă��܂��D

����10�N�قǕM�҂͒����ŃR���T���Ƃ����Ă��܂������C���P�̑����ɂȂ��Ă��ꂽ�����̌o����u���ƁC��w�ł͖��̂���搶�Ɏt�����Ċw�сC�w�ʘ_���������đ_����������Ђɓ��ЁC�����Ŏ��т�ςނƁC���̉�Ђɓ]�E�C����𐔉�J��Ԃ��č��̉�Ђ̕����E������Ă���Ƃ��c�C�����̉�Ђŗl�X�ȑ̌������Ă���̂ŁC�ޓ��͂܂��Ƀv���ł����D�p��̓y���y���ŁC�p����g���Đ��E���c�����Ă��܂����C�l�b�g��ő�ςȐ��̎��I�Ȓm�l�������Ă��āC���̃l�b�g����s��̗������m��C�]�E�̋@��Ă���l�q�ł����D

���̉�Ђ̎������̕ǂɂ͌l��������o����C�T�P�ʂ̐��ʂ��L������Ă��܂����D�܂��Ɂw��ݐ��x�̌����������Ɨ����ł��܂��D

�ޓ��̒ʋɎg���Ă���̂́C�A�E�f�B�̂r�t�u�ŃT�����[�t�t���ł����D���{�ł͂��悻��疜�~�]���܂��D�ǂ�ʂ̋�����������Ă��邩�z�������Ǝv���܂��D

���̈���ŁC���̈ӗ~�̂Ȃ��l�����́C�ꐶ���Ј��Ƃ��ĎG�������Ȃ��Ă��܂��D

�����āC���N�CAI�𓋍ڂ��������@�킪���X�Ɣ��\����Ă���C�}�f�ȃT�����[�}���̋��ꏊ�́C�������̒��ɂ͔N�X�Ȃ��Ȃ�c�Ƃ����̂��C�M�҂������ʼn��v�̎w�������Ă����ꗬ��Ƃ́w�E�\���x�̎p�ł����D

���C��30���~�˔j�Ƃ������́C���̐E�\���̐��E�����{�ɂ������Ă��Ă���c�Ƃ������ł��D

�w�E�\���x�̐��E�ł́C�w�̈ꗬ��w���o���x�͈Ӗ��������w���̎��i�������C���ǂ�Ȏd�����ł���̂��x������鎞��ɂȂ����ƌ������ł��D

����������C����������K�c�K�c�҂��K�v�̂Ȃ��l�́C���{��[�߁C�S�L���ɐ����邽�߂ɁC���Ƃ��Ă����̎��i�������Ȃ��w���w���x��w�o�ϊw���x�ɍs���̂��ǂ��ł��傤�D�K�c�K�c�҂��K�v������C���w�Z�ɍs���C���i������ĊC�O�ʼn҂��̂��ǂ��ł��傤�D���݂ɁC�M�҂������Ɏ��s������Ȃ낤�Ƃ����w���i�E�l�x�́C���C�C�O�ł͑�����70���~�͌ł������ł��D

�g���Ɏ����������̊F���܁C�挎�w�L�c���g�x�̂��b���̒��ŁC�w�ړI�͉����x�ɂ��Ă��b�����܂������C�w��w�i�w�̖ړI�͉����x�Ɏ��ƂƂ��ɂ��b�����鎖�����E�ߒv���܂��D

(2) �đ哝�̃g�����v�U���Ƃ�ł��Ȃ����Ƃ��n�߂�

�挎���̃R�����ŁC�w�S�z���Ă��܂����w�g�����v�U�x�́C�哝�̑I�ŏ̂�������̎�O�C�ł\���܂������C��̓I�ɂ͎��Q���ŏ����ɗ��߂���e�̂悤�ł��D�w�Δj�����g�����v��k�x���������܂����D�������g���Ă��܂��D�x�Ə����܂������C����͕M�҂̑��Ƃ���ł����D

�Ȃ��3���ɂȂ�ƁC�J�i�_�C���L�V�R�CEU�ɑ�25%�̗A���ł��ۂ����̂ł����D�w���L�V�R�̔����ͥ���xCopilot(AI)�ɐq�˂�ƈȉ��̉�����܂����D

- �ł̓���; ���L�V�R�́C�A�����J����̗A���i�ɑ��ĕł��ۂ����Ƃ\���܂����D����ɂ��C�A�����J�̊Ő���ɑR���C�����̌o�ς����p���������Ă��܂��D

- �Θb�̌p�� ; ���L�V�R���{�́C�A�����J�Ƃ̑Θb���d�����C�Ŗ��̉�����ڎw���Ă��܂��D���ɁC�����Ԃ̋��͂��������C�f�Ֆ��C���ŏ����ɗ}����w�͂𑱂��Ă��܂��D

- ��������̋���; ���L�V�R�́C���A��g�D�ƍ߂ւ̎����܂���������C�A�����J���̌��O�ɑΉ����邱�ƂŁC�ʼn���̉\����͍����Ă��܂��D

- �o�ϓI�e���̊ɘa��; ���L�V�R�����̊�Ƃ�Y�Ƃɑ��āC�ł̉e�����ɘa���邽�߂̎x������������Ă��܂��D����ɂ́C�T�v���C�`�F�[���̒�����Y���_�̌��������܂܂�܂��D

���L�V�R�̑Ή��́C��Â��Ɛ헪�������˔��������̂ƂȂ��Ă���C���ۓI�ȋ��͂Ǝ����̗��v�𗼗������邱�Ƃ�ڎw���Ă��܂��D�ǂ̑��ʂɂ��Ă���ɏڂ����m�肽���ł���? ����Ƃ��ʂ̘b��Ɉڂ�܂���?

Copilot�͂܂��܂��g�����ɂ͂Ȃ肻��������܂���D

�̐S�ȕ��u�̈ꕔ�������Ă��܂����D����́C���L�V�R���t���w�����ԕ��i�̗A�o���~����x�Ƃ������ł��D�č����̍H��Ő��Y���Ă��鎩���Ԃ́C���l3���h���̎����Ԃł���CSupplier����̍w�����i��2���h���߂��ƌ����܂����C�S���E�̎����ԎY�Ƃ͍����wJust In Time�x���B�ɂȂ��ċ���Supply�EChain��ɗ]���ȍɂ͎����Ă��܂���D�č��̎����ԍH�����O�ł͂Ȃ��̂ł��D

�ŋߓ��{�Ŏ����ԗp�˃��[�J�[�́w���������x�Ŕ������̂��N�������߁C�g���^�ƃX�Y�L�̑g�����C����������Ԓ�܂����j���[�X������܂����D���̂悤�ɁCKey�ƂȂ镔�i��1�_�ł����i�ɂȂ�Ύ����Ԃ̑g�����C���͒�߂���Ȃ��̂ł��D

���L�V�R���{�͈��m�b�����C�����@�Ɋ�Â��āC�����̕ۈ����i�̍H���č��𖼖ڂ�Supplier�H��̐��Y���~�߂Ċč����Ă����C���̕��i���Ⴆ1�h���ł���ւ����i��������C���̕��i���g���A�����J�̑g�����C������܂�C1��3���h���̎����Ԃ����Y�ł��Ȃ��Ȃ�̂ł��D�ǂ���烁�L�V�R���{�͂��̎������V���g���ɂ�������Ă���l�q�ł��D����́C�����ԉ�Ђɂ͊����܂��D

�J�i�_�́C�����ƌ������������N�����Ă��܂��D�w�J�i�_�͕č���51�Ԗڂ̏B�ɂȂ�ׂ��x�ƌ����������J�i�_�������w���āx�ɋ�藧�āC�č����i�̃{�C�R�b�g���n�߁C�č��ό��܂Ō��������܂����D�č��Ŏg���Ζ��E�E�����E�엿�ɗA�o�ł��|���C�ꍇ�ɂ���Ă͋�����~����������Ă��܂��D���ߎ�́C

- �č��̃j���[���[�N�B�E�~�l�\�^�B�E�~�V�K���B�̉ƒ�Ɗ�Ƃ̓J�i�_�̓d�͂Ɉˑ����Ă���Ƃ����C25%�̏�悹�������ۂ��C�ꍇ�ɂ���Ă͋�����~�����肤��D

- �č��{�y�ƃA���X�J�B�ւ̕����̓J�i�_�����̗��H���o�R���Ă��āC�J�i�_���A���X�J�̎����������Ă����Ԃł��D���͒ʍs�ő��z����������Ă��܂��D

�g�����v�哝�̂́C�E�N���C�i�̃[�����X�L�[�哝�̂�a�����̐Ȃɒ������邽�߂ɁCDeal�Ƃ��āw�R�����̎Ւf�x�Ɓw���퉇�����x��~���܂����D

�g�����v���J�i�_��Top�ł����Deal�Ƃ��āw�d�͎Ւf�x��w���H�����x�����蓾�܂��D�ƌ������́C�ǂ��l�߂���J�i�_�̐V����肩�˂��C��G�����ْ̋���Ԃ������݃J�i�_���{VS���V���g���̗����̊Ŗ��̏ɂȂ��Ă��܂��D

�����āC�e�X�����͖\�����C�č����͉���������܂��D

EU�Ƃ̋삯�����͏ȗ����܂����C�g�����v���d�|�����Ő푈�𔒎��P�Ȃ�����C�S���E�̓��[�}��Shock�ȏ�̑�s��������Ɛ��Ƃ͌x����炵�Ă��܂��D

�M�҂������������Ƃ́C�ȉ��̓ł��D

-

1971�N�Ɂw�j�N�\���V���b�N�x�Ƃ��ėL���ł����C�ăh�����[���@�\���~���C�ȗ�1�h��=360�~�̌Œ葊�ꐧ������C�ϓ����ꐧ�ɂȂ�܂����D

����́w�g�����v�V���b�N�x�͗A���ł�25%�グ��ƌ����\�́H�ŁC����������C�����������o�����Ƃ������m�ł��D

����g�����v�哝�̂��d�|�����Ő푈�́C���[�}���V���b�N���̈��e����S���E�ɋy�ڂ��ƌ����Ă��܂��D��Ђ͂��̏���������ł��傤���D���{�ւ̎����Ԃ̗A���ł́c�c?���̑��̎Y�i�Ɋւ���ł́c�c

����ɑ����Ђ̔����͂������ł��傤��?

-

3��1���̕č��g�����v�哝�̂̓ˑR��25%�̗A���Ő錾�ɑ��āC���L�V�R�ł�2024�N10�����̏����哝�̂Ƃ��ē��I�����V�F�C���o�E���������}�ɍ������_���܂Ƃ߁C�R������肵�C�B�R�Ƃ����ԓx�Ńg�����v�哝�̂ɑΛ��������Ƃł��D���̍s���ɑ��āC������86%�̈��|�I�x�����ƌ����܂��D

����̃J�i�_�́C���I��������̃J�[�j�[�V���������_���܂Ƃߏグ�C�B�R�Ƃ����Ή���𐔓��ł܂Ƃߏグ�C�g�����v�ɔ������D�����ɁC�d�t�ƘA�g�����C�݂��̌��Ղɂ��ΕĈˑ��x�����炷���c���J�n�����Ƃ����D

�ꍑ��Top�Ƃ���Leader-Ship�Ɋ������鎟��ł���D

�����ʼn䂪����Leader�ɖڂ����ƁC�Ő푈�͂ǂ��ւ��C10���~�̏��i���ő���߂ɝ��߂Ă��鎟��D�䂪�����x���Ă����p�Ԃ̑ΕėA�o��25%�̊ł������o���ꂽ��ǂ�����̂��C�ǂ�ȉe��������̂��c�c??

������}�X�R�~������������ċ��邾���Ɍ����܂��D

����ɔ����Ď��O�ɍ����@������K�v������̂Ɂc�c

�Â��Ȏ����Ԃ��ċ��낵���Ǝv���ċ��܂��D

�ǂ������{���{���C�����ɏ�������݂��Đ��ʉ��ō�����C�����d�˂Ă��āC����C�č��g�����v�U����ł̐錾���o���璼���ɁC�J�i�_��L�V�R�ɗ��ʁC�B�R�Ƃ��������C�s�����N�����Ē��������ƔO���Ă��܂��D

���{���̑��S���|�����Ă��܂�����c�c�D

�`�ȏ�`

2025�N3���g��

�i���jJ�R�X�g������ ��\ �c�����m

2025�N2��

�����̋G�߂̂����A

�S�z���Ă��܂����w�g�����v�U�x�́C�哝�̑I�ŏ̂�������̎�O�C�ł\���܂������C��̓I�ɂ͎��Q���ŏ����ɗ��߂���e�̂悤�ł��D�w�Δj�����g�����v��k�x���������܂����D�������g���Ă��܂��D

���̓~��Ԃ̊��g�����Ă钆�C���̊����̒��ō���C�ّ�̏����ȍ؉����w�؉ԁx��������܂����D

�͓��Ǝ��Ԃ̕ω���ǂ݁C�̉Ԃ̊J�Ԃ̏������n�߂Ă��܂��D���̊J�Ԃɍ��킹�Ē���匂���H�����Č���C�Ԃ̖����z���Ȃ���������C�t���ςɗ����Y�ݕt���܂��D�Y�ݕt����ꂽ���͛z�����Đ��ɂȂ莟�̐A���̗t���ς�H�ׂĐ�����匂��o�Ē��ɂȂ邱�Ƃ��C�t����H�ɂ�����4�`5��J��Ԃ���匂ʼnz�~���܂��D����̉Ԃ͎o�������A�ō؎�����点�C�n���Ɏ����Đ��U���I���܂��D

�N���d�g���͒m��܂��C������1�N�����̂��̒��Ɛ�2��ނ̐����̂̐D��Ȃ����ۂ́C���N���N���m�ɌJ��Ԃ���C���ɂ߂ł������Ƃł��D

�l�Ԑ��E�ł́C1��28���ɍ�ʌ������s�œ��H���זv���C�����Ƀg���b�N�������������̂��N���܂����D�W�����̌����ȓw�͂ɂ�������炸�C�����ɉ^�]�Ȃ̋~�o���ł����ɂ��܂��D�}�X�R�~�ł͂�����������Ă��܂����C�w���̂��̂悤�Ȏ��̂��N�����̂��x�w���O���ł͂��̂悤�Ȃ��Ƃ͋N���Ă���̂��x�w�Ĕ���h���ɂ͂ǂ����ׂ����x�ƌ��������ݓI�ȁc�c�s�����������悤�ȕ͂Ȃ��C�w��ς��x�w���z�x�w�Z���̍��f�x�݂̂�`���Ă���܂��D����ł͕����ʂ��w�����J���܂���x�D

4�����I�O�ɂȂ�܂����C�����̊Ǘ��E�ł��������́C�l�X�ȑ̌������Ă��܂����DTOYOTA�̎Г��ł́C��肪���������ƕK���w���́E�i�[�E�Ȃ��EWhy�c�c�x�ƁC���̌�����k���w�^���x��O��I�ɒNj����C�����w�^���x�ɑ��čĔ���h�����߂��w�{��x�l���C���{���Ă���܂����D

�ʏ��w�{��x�͎��Ԃ��|����̂ŁC��������܂ł̊Ԃ́C�w�b���x���s���܂��D

����ɔC����ɂ���ƁC�Z��������͓���Ɩ��ɒǂ��C�w�b���̃��x���ł��ǂ��̂ł͂Ȃ����c�c�x�ƈՂ��Ɉڂ�C�����̏ꍇ�{��ɂ͓͂��܂���D�������Ă�������w�Ĕ��x�����Ă��܂��̂���ł��D�ӔC�҂������ӎu���������w���߂����Ƃ𐬂������Ă������x���厖�Ȃ̂ł��D�ӔC�҂Ƃ����̂͂��̂��߂ɂ���̂ł��D

�悭�w���S���x�Ƃ��w�i�����x�ƌ����܂����C�w���S�x���w�i���x�͐��l��������̂ŁC��̓I�ȃ��x���͌o�cTop�����߂Ȃ�������Ȃ��v�Ƃ����Ӗ������߂��Ă��܂��D

�t�������܂��ƁC���߂������ł͑ʖڂŁC�w���S�x���w�i���x�̋�̓I���x���́C�g�b�v���炪����p�x�Ŋm�F����K�v������܂��D�Ɩ��č��Ƃ����s���͂��̈�ł��D

���݂ɍ���TOYOTA�̎ԗ��i���́C�͒j��������w�}�X�^�[�h���C�o�[�x�̔C�ɏA���C���Ђ̎���Ԃ�����^�]���C�i���ƈ��S���m�F�����wGO!�x�T�C�����o���C���ɂ͔�����茟���I�Ɏ��А��i�ɏ���Ă���c�c�ƌ����܂��D����́C���i�̓��N�T�X��N���E���̂悤�ȍ����Ԃɏ���Ă��Ă͕]���̎��������Ƃ��āC���А��̌y�l���O�Ԃɂ�����āC���̎s��̓�����͂�ŁC���А��i��]�����Ă���ƕ����Ă��܂��DTOYOTA�̓N�w�w���n�����x�̋ɂ݂ƌ����܂��D

���̂悤���w�g���^�����̂̌����E�l�����x���獡��̓��H�זv���̂��C�w���������_�x����l���Č��܂��傤�D

�e�ƒ�ɂ͈�ʓI�ɂ͉��L�̂悤��8��ނ̃��C�t���C�����ڑ�����Ă��܂��D

- *�d�� (100V�C200V)

- *�ʐM�� (���t�@�C�o�[)

- �K�X�� (�R���p�s�s�K�X�C�v���p���K�X)

- �㐅���� (������)

- �������� (�����r���C����)

- �J���� (�J��)

- *�d�b�� (����)

- *���̑� (�P�[�u���e���r��)

�e�X�̏����������Ⴄ���Ƃ�����C�e���C�t���C�����ʂɍ����ȊNJ��̓��H�ɋ����C�e�X������ɖ��݂��Ă��܂��D

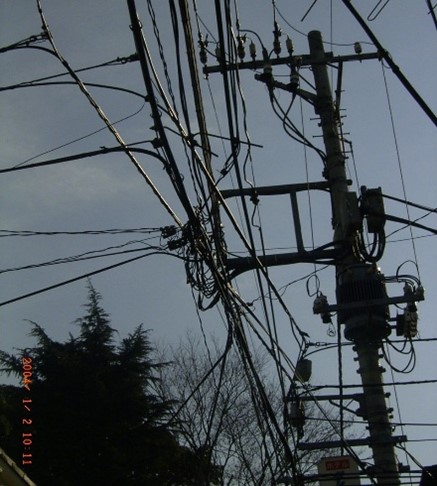

*��͓d�������o�ċŕ��z���Ă���ꍇ�������̂ł����C10�N�O�܂ŏZ��ł�����w�t�߂ł͎ʐ^�̂悤�ɂȂ��Ă��܂����D

|

|

�E���̎ʐ^�́C�d���E�d�b���E���t�@�C�o�[�������藐��ċ���̗�C�Ƃ���������C�V�K�ݔ��������肷�邽�тɐ����������Ǝ҂����ꂼ��̕��@�Ŕz���������߂ɁC���̂悤�ȕ��G�Ȍ`�ɂȂ��Ă�̂��Ǝv���܂��D

�����n�k�œd�����|�ꂽ��C�ǂ̂悤�Ȏ菇�łǂ̂悤�ɔz�����Ă������炢���̂��N�������ł��Ȃ���ԂɂȂ��Ă���̂��Ǝv���܂��D

�����̎ʐ^�́C���Ƃ̓����6,600V�̍������d���ƁC110V�ƒ�p���d�������菄�炳��Ă��āC�ׂ��d���̏�̑傫�ȕψ����6,600V����110V�ɍ~�����Ă����Ԃ��B�e�������̂ł��D

�n�k�œd�����|��Ė��Ƃ̏�ɕ������Ԃ���ƁC���̕ψ��킪���Ƃɗ������邱�ƂɂȂ�܂��D�ψ���̏d����6,600V�̑��d�����C�Z���̏�ɕ����킳��܂�����C�^�_�ōςނ͂�������܂���D�z�����邾���ŋ��낵���Ȃ�܂��D

����Ŏ���10�N�O���É��s�̋u�˒n�т̌��Z���Ɉ����z���܂����D

����烉�C�t���C���́C���O���ł͂ǂ��Ȃ��Ă���̂ł��傤���H

�č��C���m�����ɂ͓d���������̂͏펯�ł��D�����͖k���E��C�͑�s�����d���͖����Ɨ\�z�ł��܂����C�n���s�s�͂ǂ����Ƃ��v���ł��傤�H

���̎ʐ^�́C2024�N6���͓̉�ȐV���s�̕��i�ł��D�ʐ^�Ɏʂ��Ă���2�֎ԁC3�֎ԁC���^��4�֎Ԃ́C�|���R�c�Đ��̉��o�b�e���[����EV�ł��D������S���t�J�[�g�ŁC�����ĒʋΗp�ɂ͕֗��Ȃ̂ŁC�s�s��ʂ̏����̑��ɂȂ��ċ��܂��D

�����̂d�u�̖��i���b��ɂȂ��Ă��܂����C���̌��_�́C�����̃S���t�J�[�g�܂����̏��^�Ԃɂ���Ǝv���܂��D

�b�H�ɖ߂��܂��ƁC�Ԃ̓S�~�S�~���Ă��܂����C���H�͂������肵�Ă��܂��D�d���͈����܂���D���H���͉��Đ�i���Ɠ����ł��D�����Ƃ͈Ⴂ�܂��D

���}�͉��l�s��HP����̈��p�ł����C��������̓d�����w�ʒn�����^�x�̃��C�t���C�����C�E���͓��H�ɑ傫�ȃg���l���w�����a�x��݂��C���̒��Ɋe���C�t���C��(1)�`(8)�𐮑R�ƕ��ׁC�펞�_���ƏC���ł���悤�ɂ������̂ł��D

�����a�ɂ́C���H�����̉J���a��傫�����Ċ��p����^�C�v������C����̏ɂ���ėl�X�ȃo���G�[�V����������悤�ł��D

�]�����w�ʖ��ݕ����x�́C3�������̔N�x���ɂ��킹�āC�ʂ̃��C�t���C�����_���������ɓ��H���@��Ԃ��C���ߖ߂��Ă���܂��D(1)�`(8)�̃��C�t���C���͊ē������Ⴄ�̂ŋ��͑̐����g�݂ɂ����C�����a�������]�܂������Ƃ͕������Ă��Ă��C�D���������Ė����ꕔ�n�悵���������ĂȂ��悤�ł��D

���N�C�w���y���Չ��\�Z�x�����z��5���~�قnjv�コ��Ă��܂��D�Ă����胉�C�t���C���̋����a�����傫�Ȓ��ɂȂ��Ă���Ǝv���܂������C���ׂĂ݂܂��ƁC�c�����n���̗v���ŏ������\�Z�̂��Ƃ̂悤�ŁC�̐S�̃��C�t���C���̋����a���͓����Ă��܂���ł����D

����C�n�k�C��s�����^�n�k���X�������Ă��Ă���Ƃ������ŁC���N�����������̓��H���@��N�����C���C�t���C���̓_���C�����s���Ă��܂��D���ώ�����80�������{�̎Љ�ŁC�̉Ԃƒ��̂悤�ɖ��N�������̌J��Ԃ��ł͔\������܂���D���{�����O���̂悤�ɁC���C�t���C���̋����a���Ɍ����ĕ��ݏo���Ƃ��Ǝv���܂��D

�}�X�R�~�́C�{�����w�W���[�i���Y�����x���ĂыN�����C���H�זv���̂��C�w���{���̍��y���Չ��̃��C���e�[�}�̈�x�Ƃ��Ď��グ�C���ƂƂ��ĉ����܂łɁC�����܂ŋ����a�����Ă������x���t�H���[���Ăق������̂ł��D

2024�N�x�̖K���ό��q��3�疜�l����Ƃ��c�c�ƌ������́C�ї�����d���ƁC�w偂̑��̂悤�ȓd���C���N�@��N�������H���C�������i�F�Ƃ��Ĕޓ��Ɏ������Č�����̂��C�p�����������ƂƂ��Ĉꍏ�����������̂��C���̌��f�𐢊E�����Ă���ƍl���Ȃ���Ȃ�܂���D

����́C�o�u������ɘ_���ɂȂ����w�������x���w�L�扺���������x�̈Ⴂ���w�{���g���^�����x�Ř_���܂��D

�Ō�ɁC�s���ɂȂ��Ă���^�]�Ȃ̈ꍏ�����������O���Ă���܂��D

2025�N2���g��

�i���jJ�R�X�g������ ��\ �c�����m

2025�N1��

2025�N �����̔N�������A

�F�l�@�����܂��Ă��߂łƂ��������܂��D

OneDrive�Ƀ������[��������Ή��ɑ��Z���ɂ߁C�N�n�̂����A���x��Ă��܂��܂����D�܂����l�ѐ\���グ�܂��D

��N�̔N�����A�ʼn��L�́y�`�z�`�y�d�z�܂ł����b�����܂����D

- �yA�z��N����n�܂����E�N���C�i�푈�C���V�A����������H

- �yB�z���N���Ă���C�X���G���̃K�U�U���Ő��E���ς����

- �yC�z�ُ�C�ۂ��}���Ɋg�債�Ă��鎖��

- �yD�z���E�l���̔���

- �yE�z�w�ُ�C�ہx�Ɓw���E�l���̑����x�Ɓw�@���x�̊W

�w�ُ�C�ہx�͐l�דI�ɍ��o���ꂽ�ƌ��������ł����C1���N�O���X�͊��ł͐l�ނ̓}�����X�������C����N�O�����g�ȓꕶ�����̎O���ێR��Ղł́C�C�ʂ͌��݂���19m���������i�ꕶ�C�i�j�ƌ����܂��D����͌��R���鎖���ł��D���������C46���N�̒n���̗��j�������Ƃ��C�����ŐA�����ɖ������������C�n�\���X�ŕ�����X�͊����J��Ԃ��Ă��܂��D���̌��ς̒��ŁC30���N�O�P�זE�������w�����x�͎����i�������邱�ƂŐ������сC�����Ɏ����Ă���̂ł��D

����C�q�g�ɒ��ڂ��܂��ƁC���ڂ̑c��͖�20�N���N�O�ɃA�t���J�ɒa�������ƌ����C���̌�S���E�ɍL����C�ߏ�Ō�����1950�N25���l���������̂��C2000�N�ł�61���l�C2024�N�ł�80���l��˔j���C���Ȃ��������Ă��܂��D�n������l���}���������C���ׂĂ̍���ɂ�����_�ŁC�Ȃ����n����̐l�ގ��g�̎�ʼn����ł�����Ȃ̂ł��D

�Ƃ��낪�C�w�D�P�͐_�̈ӎu�x�ƐM�����_���M�҂��S�l����6�����Ă��āC���ʂ͉������Ȃ����ł��낤�Ƒz�������܂��D�����ł���C���̌������̒��ʼn䂪�Ђ����ł��C�䂪�n�������ł��~�����Ƃ��ł���C�m�A�̕��M�Ȃ�ʏ��M�Ƃ������̂��l���Ă݂����c�c�Ƙb�����܂����D

2024�N���U�ɔ\�o��n�k�������C�h�Б̐��̕s�����ꋓ�ɘI�悵�܂����D�ƌ����̂́C29�N�O��1995�N�c���͕����Ǘ������̐E�����đ̌������C�w��_�W�H��k�Ёx�ƁC�S�����������J��Ԃ���Ă����̂ł��D���̋����Ɠ{��œc���ɂƂ��āw�m�A�̏��M�x�ǂ���ł͂Ȃ��Ȃ����̂ł����D

1995�N��_�W�H��k�Ђœc�����̌����������ȉ��\���グ�܂��D

�Ќ���Ɍ��������h�Ԃ��C���H�ɗ���������Q���Ői�s��W�����ꍇ�C���̓��H�������͎��L�n�Ȃ̂ŁC���H���J���邽�߂ɏ�Q�������̎��L�n�ɂ��炷���Ƃ��C��Q��������邽�߂Ɏ��L�n�ɂ͂ݏo���ĉ^�]���邱�Ƃ��֎~����Ă��܂����D���h�Ԃ�~�}�Ԃ́C���H�݂̂ōs���铹�������ɒT���Ȃ���~���ɂ������Ă܂����D

29�N�o������̍���̔\�o�ł��S�������ŁC�s�ʉӏ��̊J�ʂɂ́C�����̎��L�n�ɏ����ꂪ�ł��Ȃ����Ƃ�Neck�ƂȂ����悤�ł��D�܂��C���c���H�E�����E�����E�s�������E�ѓ��E�_���E�`�p���H�ƊǗ��҂��Ⴂ�C�X�ɓ��H�M���͌����ψ����8�@�ւɕ�����Ă������ӂ������ƐV�����~�����[�g�͊J�ʂł��Ȃ��̂ł��D

����ŁC30�N�O�g���^�̒��͂ǂ̂悤�ȑΉ������Ă������Ƃ����ƁC�k�Д����̓����C�w������P�w���x�ׂ̈ɏo�����Ă����卸����C�_�ˁw�x�m�ʃe���x�̃��W�I�C���w�Z�F�d�H�x�̔z���̐��Y���C�����C��œI��Q���Ă���|�̕��C���Y�S�����В��̂Ƃ���ɓ���܂����D

���В��͒����ɑ��{���𗧂��グ�C�����ǂY�Ǘ������ɔC�����܂����D�����ǂ���g���^�n�̑S�H��Ɍ����āC�����ɑS���Y���C�����߁C�I�������{���C�{���ɕ����܂����D�����Ƀg���^���Y�����̖{�̂����������킯�ł����C�ו��͌�����܂����C�Ƃ肠������T�Ԃ̑S���C����~�����肳��܂����D

���́C�ُ킪�������璼���ɐ��Y���C�����~�߁C���Ԃ�c������������ƁC���C�����ĉғ�����c�c�Ƃ����̂��g���^�̑�S���ŁC���ꂪ���{���ꂽ�̂ł����D

���C�����~�߂邱�Ƃɂ���āC�����ł��Ȃ��������S�����Z�\�P���C�ݔ��������X���o����̂ł��D�g���^�̊Ǘ���v���x�Ƃ��ẮC���ӂɂ�郉�C����~�͎��H���̐����H���ɂ͌v�コ��܂���̂ŁC����̊Ǘ��҂Ƃ��Ă��w�����Ō���̍H�����g���x���E��̉^�c�̐��̕⋭�������ł���킯�ł�����C����Ă��Ȃ��`�����X�Ȃ̂ł��D

���̕ӂ̃g���^�Ǝ��̂����ɂ��ẮC���N����n�߂�V�V���[�Y�wTOYOTA��NISSAN�̗��j��J�R�X�g�_�Ŏa��x�ŏڂ����������Ă����\��ł��܂��D

�b����_�W�H��k�Ђɖ߂��܂��ƁC�g���^�̑S�H�ꂪ1�T�Ԓ�~���邱�ƂɂȂ�C�����Ǘ����̊NJ����Ă���3�ǂ�RORO�D���ɂɂȂ�܂��D���ǂ��狖�����������Ă���q�H�́C�L���`�̖��É��`�̔����`�ł����C�w�~���������悹���g���b�N��_�ˍ`�܂ł��͂����܂��傤���x�Ɠ��ǂɒ�Ă��܂����Ƃ���C�V�����`�ւ̊�`�\���͓��O�ɓ͂��o�邱�Ƃƌ����Ēf���Ă��܂��܂����D

����ƑΏƂƂȂ�̂��č����{�̓����ł��D���{����č��Ɍ����Ċ����Ԃ�A�o���邽�߂ɓ���Ȍ`��̎����ԉ^���D�𑽐��g���Ă��܂����C������č����{����̐\���o�������āC�L���̍ہC�č��̌R���������^�Ԍ_�������ł����C����̍q�s�Ɋւ��ĕč��R������Ȃɂ������̕⏕�����o���Ƃ�����Ă�����܂����D�L���Ƃ������̂ɑ��锭�z�̈Ⴂ���Ђ��Ђ��Ɗ������̂ł����D

���^���D�́C���g�����đD��h����������悤�ɏo���Ă��܂��̂ŁC�ݕǂ��j�����Ă����l�ł���Ηe�Ղɉ������o���܂����C�NJ������Y���ł��̂Ő��Y�������^�ׂ܂���D��ʉݕ����^�Ԃ��߂ɂ́C���^�ǂ̎��O�̋���K�v������܂��D���ꂪ�~����x�点������Ǝv���Ǝc�O�ł��D

�ЊQ�́C�\�o�����̂��ƁC����C�n�k�C���������^�n�k�C�x�m�R�̔������C���Ȃ�̊m���ŗ\�z����C�Δj���t���w�h�В��x��ݒu����Ƃ������Ă��܂��D���҂��Č�����Ă��܂��D

12���ɂȂ��āC�ˑR�V����NISSAN��HONDA�̌R��ɍ~��Ǝ���悤�Ȕ��\������܂����D�c�����g���^���ʼn��v�������߂�܂���CNISSAN���ӎ����C���̂����w�����Ƃ��ċ��ڂ�����Ƃ����C�g���^���Y�����̃A���`�e�[�[�Ƃ���NISSAN���Y�����������C2004�N����2023�N�܂ł̓���MMRC�ł��C�g���^��NISSAN��Δ䂵�Ę_���Ă��܂����D�c���ɂƂ��ďd��Ȍ����e�[�}�ł��������킯�ł��D

�����2025�N�́C�A�ڍu���Ƃ����wTOYOTA��NISSAN�̗��j��J�R�X�g�_�Ŏa��x���e�[�}�ɂ��Ă��������ƍl���Ă��܂��D�ǂ��������҂��������D

2025�N1���g��

�i���jJ�R�X�g������ ��\ �c�����m

2024�N1��

2024�N �����̔N�������A

�F�l�@�����܂��Ă��߂łƂ��������܂��D

���������Ŕj���邽�߂ɁC���������ĕ����㏸������グ�̕K�v����搂��C�N���̊�����34�N�U��̍��l��t���C2024�N�x�̐�����\�������Ă��܂��D

�ǂ����i�N�������َ����̋��Z�ɘa�̎�������O��C�����̂��鐢�E�֖߂낤�Ƃ��Ă������������܂��D�o�c�̎��̕ϊv�𐬂���������ЂɎ���ẮC��]�ɖ������V�N�ł��傤�D���ԑR�̂܂܁C�����ƒ����̏㏸���}�����ЂƂ̍����v�X�傫���Ȃ����܂��D

�M�Ђ͓��R�C�Ȃ��ׂ��Г����v����萋���C���Ȃ鍂�݂�ڎw���ė��̔@���삯�オ�鏀���͊������Ă���Ǝv���܂��D�v�X�̌䔭�W���F�����ł��D

���{�͔_�ƍ��ŁC�L���Ȏ��R�Ɍb�܂�C�t�ďH�~�G�߂̕ω����n�b�L�����Ă���C���ɂ͒n�k�╬�C�䕗�C��鯂�����܂��������ɕ���ɖ߂��Ă��܂����D

�����œ��{�ɂ��w�����Ȃ���͂Ȃ��x�Ƃ��C�w�҂ĂΊC�H�̓��a����x�Ƃ�������������U����舕����Ă��āC�ЊQ�ɑ����Ă���ꂽ�������C���������Ă����C��͂����Ă̓���ɖ߂邱�Ƃ��o����c�c�Ƃ������݈ӎ��������̂������ł��D

1990�N�ȍ~�̓��{�̒��������̌����͂����ɂ���Ƃ����w�E������܂��D

���Ђ͕��ЂȂ�ɐ��E�����Ղ��ē��@���d�˂����_�Ƃ��āC�w�K�U�U���ȍ~�C���E���w���m�́E�o�ϑ卬���x�Ɍ����ē˓����n�߂��x�Ƃ������_�ɒB���܂����D

�ȉ����̗��R�yA�z�C�yB�z�C�yC�z�C�yD�z�C�yE�z��\���q�ׂ܂��D

�y�`�z��N����n�܂����E�N���C�i�푈�C���V�A����������H

���E�̐��_���w���`�͏��x�ƐM���C���V�A���E�N���C�i����P�ނ���ƍl���Ă��܂������C�č��EEU�̎x�����ŁC������E�N���C�i�̓��V�A�̂ɂȂ���Z���傫���Ȃ�܂����D���̐�ʂƂ��č��C�̐��C���E�E�N���C�i�̔_�ƁE�H�Ƃ��蒆�Ɏ��߂�D���̐����Ń����h�o�E���[�}�j�A�E�u���K���A�E�n���K���[�𐨗͌��ɑg�ݍ��ށD�����āC�S���E���w�G�l���M�[�ƐH�����a�ɂ��Đl�����ŔY�ނ��̒n�����x�z���Ă����c�c�D�v�[�`�����哝�̂ɍđI���ꂻ�̔C��2030�N�܂łɂ��̌`���ł��Ă����c�c�Ƃ����V�i���I����������ттĂ��܂����D

�y�a�z���N���Ă���C�X���G���̃K�U�U���Ő��E���ς����

���̍U���ł͊���2���l�]�̎q�����܂߂���ʎs�����]���ɂ��Ă���Ƃ���C���̉f�����S���E�ɔz�M����Ă��܂��D1970�N��̑�T�������푈�ł́C�Ζ��V���b�N�������N�����C���E�o�ςɌ��k������܂����D����̃K�U�U���́C�C�X���G���̃p���X�`�i�r�ō��ł͂Ƃ��~�߂��C�p���X�`�i�Ɠ����@���ł���S���E�̃C�X�������k�i���E�l����23%�j�̋����������Ă��܂��D

����C���_���l1400���l�̓��C�X���G����630���l�C�č���570���l����Ƃ���Ă��܂����C�ޓ��͕č��̐��E�ɐH�����苭���e���͂����Ă���Ƃ���Ă��܂��D����C�����i���_�����̐����j�ƐV����M�̌��Ƃ���č������h�́C�S�Ă�25%���߂鋐��g�D�ŁC���_�����Ƌ߂����W�ɂ���Ƃ���C���̊W���C���A���S�ۏᗝ����ŁC���ĂɂЂƂ�č��݂̂����ی������ƂȂ����ƌ����܂��D

���̂悤�Ȕw��W�ŁC�K�U�U���������قǁC���E��Leader�Ƃ��ČN�Ղ��Ă����č��̌��Ђ����Ă��Ă������ɂȂ�̂ł��D����������C���{�o�ς����b���Ă����č��̎��R��`�o�ό��̐��͂������C�����̂悤�Ȍ��Ў�`�o�ό����͂𑝂��ė���Ƃ������ł��D

�y�b�z�ُ�C�ۂ��}���Ɋg�債�Ă��鎖��

�}�X�R�~�ł́w�n�����g�����i��ł���C�j�~����ׂɂ͒Y�_�K�X�̔r�o�������܂Ō��炳�Ȃ�������Ȃ��x�Ƃ����P���Șb�ɂȂ��Ă��܂����C����͐��E�̋��Z�@�ւ������������o�����߂̐헪�ł���ƍl���������ǂ��C�n���̋C�ۂƂ����̂͂���Ȑ��Ղ������̂ł͂���܂���D

���[�g���@�͒n���̖k�ɂ���ԓ��܂ł̋�����1��km�Ƃ��ē�����ċ��܂�����C1��4��km�C�]���Ēn���̔��a��6,366km�ƂȂ�܂��D����C�n������芪����C�̌��݂͒n�\����100km�Ƃ���Ă��܂��D�������n�\�����10km�܂ł��C�n�\�̏��C�ʼn_���ł�����C���ꂪ�J�ɂȂ������ɂȂ����肷�邢����w�Η����x�ŁC���̏��ɂ́w�n�\�̓V��x�ɂ͗]��֗^���Ȃ����w��������܂��D

�n���̓V��Ƃ͔��a6,366km�̒n���C�\�ʂ�8,000m���z����q�}�����R����C4,000�z�̓�ɑ嗤�̎R�C����ȑ����m�Ƃ��̉��݂ɂ����藧���b�L�[�R����A���f�X�R�����X�ŁC�����W�����Ȃ���C�n�\����10km�̌��݂̋�C���n�\�̉�]�Ƌ��ɔ����͑��z�̌����Ȃ���C�ǂ̂悤�ȋ��������邩���C���̕��G�ȋ�C�̗�����𖾂���̂��w�n���C�ۊw�x�ł��D

�������̃X�[�p�[�R���s���[�^�[��g�ݍ��킹�邱�Ƃɂ���Ēn���S�̂̋C�ەω����V���~���[�V�����ł���ƐM���Ȃ��琢�E���̉Ȋw�҂����킵�Ă��āC���̃R���s���[�^�[�̂��Ƃ��w�n���V�~�����[�^�[�x�ƌĂ�ł��܂��D

�c�O�Ȃ���C�����ɉ������������Ƃ������͕����Ă��肹��D�Ⴆ�A�}�]���̔M�щJ�ѕS�w�N�^�[����q�{�Ƃ̑����ɕς����Ƃ��܂��D���̓y�n���甭����M�ʁE�����ʁE��C��R�����ς��܂��D���̕ω��͑S�n���̌���10km�̑Η������̍��܂ł̋�C�̗��ꂻ�̂��̂�ς��Ă��܂��܂��D���N�C���J�����~��Ȃ������C�M���X�ɍ��J������C�S���̃g���l�������v�����Ƃ��C�I�[�X�g������̑�������^���ŌƉ����C�J���K���[���M���������̃j���[�X����э���ł��܂����C���݂̒n���V�~�����[�^�[�ł͉��������������ł���Ƃ���܂ōs���Ă��Ȃ��̂ŁC������ɂȂ��ċ���̂�����ł��D��������m�����ŁC�X�єj��͖����i�s���Ă��܂��D

�yD�z���E�l���̔���

�w�q�g�͂������đ����Ă����|20���N�̐l���ϑJ�j�x(��˗����Y/�V����)�����ƂɁC�c���̒m���������C�X�Ɏ�ȏ@���̋��c�̔N����������܂��ƐV��������������܂��D

- �q�g���a���̒n�A�t���J�嗤���琢�E�ɗ�������1���N�O���́C�}�����X��舕�����X�͊��ŁC��̎搶���̌��E�߂��C���E�l���͍��X800���l�������Ɛ��肳���D

- �₪�Ēn���̓h���h�����g�����C�����荂���C���ɂȂ�C�C�ʂ͏㏸���Ă��āi���{�ł͓ꕶ�C�i�Ƃ��āC���̊C�ݐ��͔c������ċ���j�D�q�g�͒�Z����悤�ɂȂ�C�l�ӂŋ��J�̎悪�n�܂�C�������ł͔_�k���n�܂�܂����D��5��N�O�ɑ�͔͂̉ȂɃG�W�v�g�E���\�|�^�~�A�E�C���_�X�E�����̌Ñ㕶�����a�����܂��D���萢�E�l���͖�1�疜�l�Ƃ���Ă��܂��D

���Ȃ݂ɋI���O17���I�C�V�q���ł��������_���l�̑����A�u���n�����C�w�_�x�̐���`����`�Łw���_�����x���n�܂�܂����D�₪�Ă��̋������w���[�[�̏\�������ΐ_������ꂽ���ɂȂ�x�Ƃ����I���v�z�ɂȂ�C���̏@������a�܂�鑶�݂ɂȂ��čs���̂ł����D

���ꂩ����N����I���O6���I�ɃC���h�V���J���̉��q���������n�߂܂����D���q�ł��邩�牽��s���R���Ȃ��͂��Ȃ̂ɁC�q�g�ɂ͒N���w������l�������Ȃ�8�̋ꂵ�݂�����x�Ƃ��āC��������z���Ă������@��������̂ł����D - �������2��N�O�C���[�}�鍑���������ɂ߁C�V�[�U�[��N���I�p�g������������(BC30�N��)����L���X�g���Y(AD30�N��)�̍������E�l���͖�3���l�ƌ����Ă��܂��D

���_�����ł́C�₪�Đ_�̎g���ł���~���傪������C�~���Ă����ƐM�����Ă��܂������C���_�����k�ł���L���X�g���C�����_�̎q�Ə̂��Ȃ���C�V�������߂��L�߂Ă������̂ŁC�{�������_�����k���C���[�}�ɑ��锽�t�߂ō������C���[�}���{�����̌Y���������Ƃ���C��q�B���L���X�g�̐V�������߂��W�߁w�V���x�Ƃ��C�L���X�g���Ƃ��čL�߂܂����D�L���X�g���k�ɒ��ł́C���ɒǂ����������_�����ɔ��������l�������Ƃ����܂��D - ���̌�C�V��s�����������Ƃ���Ă��܂��������̑�ړ��������ɂȂ�܂��D����ɂ�胍�[�}�鍑�͓����ɕ��C�����[�}�鍑�����B��Leader Ship������܂��D���̍��C�}�z���b�g�ɂ��C�X���������J�n����܂��D�����ɂ͋���ȍ��ۍ��Ɓw���x���䓪���܂��D���E�l���͉����������Ƃ���Ă��܂��D

- �����ɂȂ�ƁC�S���̔_�@����y���C�_�Ƃ��i���������̐l��{����悤�ɂȂ��Ă����܂��D���̈���Ńy�X�g�����s������C�������̐푈���s����悤�ɂȂ�C���E�l���͉��₩�Ȑ����Ƃ������Ƃ���ł����D

- 16���I�ɂȂ�ƁC�đ嗤�̔����C�g�}�g�E�|�e�g�E�g�E�����R�V�����V�嗤��������炳��C�H���Ƃ��Ē��ڌ��ɓ������́C�ƒ{�̎����Ƃ��Ċ��p���C�����i����ނƂ��ĐH������̂Ȃǃ��[���b�p�ɂ����Ă͐H�����ɑ�ϊv�������炵�܂����D�����Ă��̕����͑S���E�ɍL�����Ă����܂����D�V�V�n�����߂ĕđ嗤�ɈڏZ������̂𑝂��C���E�̐l���͏����ɑ����Ă��܂����D18���I�����Ő���l��7.2���l�Ƃ���Ă��܂��D

- �Y�Ɗv�����N����C�Ɠ����H�Ƃ��H�ꐧ�H�ƂɂȂ�C�J�����Y���͔���I�ɐL�т܂����D1914�N����n�܂�����ꎟ���E���ŁC�j�������Ɏ���钆�C�c���ꂽ���������ŕ���e����܂ސ��Y�������������Ƃ���C�����̎Y�ƊE�i�o���i�݁C�Y�ƍ\������ς��܂����D����C�w���V�A�鍑�x���v���Ń\�r�G�g�A�M�ɂȂ�C�w�h�C�c�鍑�x�w�g���R�鍑�x�w�I�[�X�g���[�E�n���K���[�鍑�x�͉�̂��������̋��a���ɂȂ�܂����D��T�����E���̐��ɕ���e���t�����č��͋����̕x����ɓ���C���ٓI�Ȕ��W�𐋂��C���E�o�ς̒��S�ɖ��o�邱�ƂɂȂ�܂��D

1939�N����n�܂�����U�����E���ł́C���͉��B�嗤�C�C�M���X�C�A�t���J�̐A���n�C�A�W�A�̐A���n�C�����m�̐A���n���S���E�Ɋg�傳��C���{�{�y���Ă��쌴�ɂȂ�܂����D�푈�ɂ�鎀�Ґ���5�疜�l�Ƃ������܂��D1950�N�͑�U�����E���̐�㏈�����I����������ł�����܂����C���̎��̐��E�l����25���l�ŁC���A��������60�J���ł����D - ���E�l�����{��50���l�ɒB�����̂�1987�N���C���̔N�܂ł̋��A���n�����X�ƓƗ����C�A����������159�J���ł����D����������Ή��Ă̐A���n�x�z�ŗ}�����Ă������͂��C�Ɨ����邱�Ƃɂ���ĉ���������C��C�ɐl�������Ɍq�������Ƃ������܂��D

- 2022�N11�����E�̐l����80���l���܂����D���̈���ŁC���N�I�ȐH���Ɏ肪�͂��Ȃ��l�X�̐���2020�N�Ŗ�31���l�ɒB����ƌ����܂��D

�yE�z�w�ُ�C�ہx�Ɓw���E�l���̑����x�Ɓw�@���x�̊W

�N���G�ꂽ������w�l�����x�ƈُ�C�ۂ̊W�ɂ��Ă��b�����܂��傤�D

�쐶�����͓����ꏊ�ɒ����ԑ؍݂���ƓV�G�ɑ_���₷���̂ŁC�����ł͑傫�����������v�̂悭�H�ׂāC���̉a��Ɉڂ��Ă����܂��D�����瑐���Ƒ��H�����͋������h�ł���̂ł��D

����ƒ{�́C�ړ����������ꂽ���ł̐H���ł��̂ŁC���������H�ׂĂ��܂��C�L���ȑ����͕s�т̍����Ɖ����Ă��܂��܂��D�������g�傷��ƓV�̂��̂�����Ă��܂��C�J���~��Ȃ��Ȃ�C�܂��܂�����������ł����܂��D���ꂪ���A�t���J�嗤�ŋN���Ă��鍻�����̌��ۂł��D�l�����������ł��D

���ɁC�@���Ɛl�����̊W�ׂĂ݂܂��傤�D�ȉ��̕��͂͋����̑n���L�̈ꕔ���l�b�g������p�������̂ł��D

�_�̓m�A�Ƃ��̑��q�������j�����Č���ꂽ�D

�u�Y�߂�C������C�n�ɖ�����D������n�̏b�C�������̒��C������n�����́C������C�̋��͂��Ȃ�����������C���̂̂��C���Ȃ������̎�Ɉς˂���D���̂��铮�������̂͂��ׂāC���Ȃ������̐H���ƂȂ�D���Ȃ������ɗ^�������Ɠ����悤�ɁC���͂���炷�ׂĂ����Ȃ������ɗ^�����D�����C���͂��̖��ł��錌�ƈꏏ�ɐH�ׂĂ͂Ȃ�Ȃ��D�܂��C���͂��Ȃ������̖��ł��錌�������ꂽ�ꍇ�C���̌��̏��������߂�D������b�ɏ��������߂�D�l�ɁC���̌Z��ɁC���̏��������߂�D�l�̌��𗬂��҂͐l�ɂ���Ă��̌��𗬂����D�_�͐l��_�̂������ɑ���ꂽ����ł���D���Ȃ������́C�Y�߂�C������D�n�ɌQ����C�n�ɑ�����D�v

�_�̓m�A�ƁC�ނƋ��ɂ��鑧�q�����Ɍ���ꂽ�D

�u���͍��C���Ȃ������ƁC���̌�ɑ����q���ƌ_��𗧂Ă�D�܂��C���Ȃ������Ƌ��ɂ��邷�ׂĂ̐������C���Ȃ킿�C���Ȃ������Ƌ��ɂ��钹�C�ƒ{�C�n�̂��ׂĂ̏b�ƌ_��𗧂Ă�D���M���o�����ׂĂ̂��́C�n�̂��ׂĂ̏b�Ƃł���D���͂��Ȃ������ƌ_��𗧂Ă�D���ׂĂ̓��Ȃ���̂���^���ɂ���Ėłڂ���邱�Ƃ͂��͂�Ȃ��D�^�����n��łڂ����Ƃ͂��͂�Ȃ��D�v

����ɐ_�͌���ꂽ�D�u���Ȃ������C����сC���Ȃ������Ƌ��ɂ��邷�ׂĂ̐������ƁC��X�Ƃ������Ɏ������Ă�_��̂��邵�͂���ł���D���͉_�̒��Ɏ��̓���u�����D���ꂪ���ƒn�Ƃ̌_��̂��邵�ƂȂ�D�����n�̏�ɉ_���N�����Ƃ��C�_�ɓ��������D���̎��C���́C���Ȃ������ƁC�܂����ׂĂ̓��Ȃ鐶�����Ɨ��Ă��_����v���N�����D��^�������ׂĂ̓��Ȃ���̂�łڂ����Ƃ͂��͂�Ȃ��D�_�ɓ��������Ƃ��C���͂�������āC�_�ƒn��̂��ׂĂ̓��Ȃ邠���鐶�����Ƃ̉i���̌_����v���N�����D�v�_�̓m�A�Ɍ���ꂽ�D�u���ꂪ�C���ƒn��̂��ׂĂ̓��Ȃ���̂Ƃ̊Ԃɗ��Ă��_��̂��邵�ł���D�v

(�n���L 9:1-17)�w�����@�����������x�����p

���̌��t�ɂ���悤�ɁC��_���ł͐_�̓q�g��n��C�q�g�̂��߂ɑ厩�R��n�����ƂȂ�܂��D������q�g�͑厩�R���v���������p���Ă悢�C�������͎E���ċ���Ă悢�C�Ƃ������߂ɂȂ�܂��D

�w�Y�߂�@���₹��@�n�ɖ�����x�Ƃ����̂́C�_�̖��ŕv�w�͎q�Â���ɓw�߂Ȃ���Ȃ�Ȃ��D�D�P���邩�ۂ��͐_�̈ӎu�ł���C�l�Ԃ���݂��Ă͂����Ȃ��c�c�Ƃ������Ӗ����C���_�����C�L���X�g���C�C�X���������ɔ�D�͋ւ����Ă��܂��D�č��̐l�H�D�P���┽�Ή^���͂������痈�Ă��܂��D���Ȃ݂ɃC�X���G���̏����̏o������2.90�l/�l�ŁC��i���ł�TOP�i�J�i�_1.4�C��1.64�j�ɂȂ��Ă��܂��D

�w���͂��Ȃ������̖��ł��錌�������ꂽ�ꍇ�C���̌��̏��������߂�D������b�ɏ��������߂�D�l�ɁC���̌Z��ɁC���̏��������߂�D�l�̌��𗬂��҂́C�ɂ���Ă��̌��𗬂����D�_�͐l��_�̂������ɑ���ꂽ����ł���D�x�Ƃ����̂́C�w�_�͎����̎p�Ɏ����ăq�g��n�����C���̃q�g�̌��𗬂���������́C�b���낤���C�l���낤�����̌Z����܂ߖ��̏��������߂�x�Ɨ����o���C�n�}�X�̍U�������C�X���G�����C�p���X�`�i�l�̎q�ǂ���s�����Q���l�]�E�Q���Ă����R�ƍU������߂��ɋ���C���̍����͂��̐����̌��t�ɏ]���Ă��邩�炾�C�Ɨ����o���܂��D

�yA�z�C�yB�z�C�yC�z�C�yD�z�C�����ɁyE�z�ŏq�ׂ���_��������C���̈�_���̐M�҂͒n���l��80���l��55%�ɂ��B���Ă��܂��D�̐S�́w���ۘA���x�͉��̗͂������Ȃ����������������݁C��X���Ԋ�Ƃ́C���ꂩ��v�X�������Ȃ�w�ُ�C�ہx�ƁC�w�l�����x�ɂ��w�Q��C���������C��ʂ̓�x�Ƃ��������ǂ��������т邩�c�c�����ꂩ��̉ۑ�ɂȂ�܂��D

�����ɂ��C�_�̌[���ɂ���ăm�A�͋���ȕ��M��C���̒��Ɏc���ׂ���ȃ��m��ςݍ���ō^��������C�q���𑝂₵���Ƃ���܂����C��X�����l���ł���̂́C���Ђ݂̂��^��������C�w���M�x�����ł��܂���D

����͗��鍬��������ׂ̕���w�m�A�̏��M�x�ɂ��čl���܂��傤�D

2024�N1���g��

�i���jJ�R�X�g������ ��\ �c�����m

2023�N1��

2023�N �����̔N�������A

�����܂��Ă��߂łƂ��������܂��D

���E���傫���h�ꓮ�����Ƃ��\�z�����2023�N�C���{�o�ς����̑卬���Ɋ������܂�鎖�͊ԈႢ����܂���D

���ԑR�̌`�̂܂ܒ���ł�����Ђ���������ł��傤�D���̈���ŁC�����̔g�ɏ��}���������Ђ����鎖�ł��傤�D�M�Ђ���҂ł��鎖���F�����ł��D

[1] ��N��U��Ԃ�

2022�N5���C���̃R�����ł��ꂩ��̓��{�o�ςɈȉ��́yA�z�C�yB�z�C�yC�z�C�yD�z�̑�ω��̑�g��������Ə����܂����D���N�̔N���ŐU��Ԃ�܂���

- �R���i�Ђɂ�鐶�����̕ϗe

�T�[�r�X�ƁC�A�p�����ƊE�͑�Ō����܂����D - �}���Ȍo�ωɔ����C���t�����O�ƁC����ɔ��������㏸�C�~��

���E���ŋ������オ��C���{�̂ݐ����u���̃[�������ׁ̈C����Ă����悤�Ɉꎞ��150�~��܂ʼn~���ɂȂ�C�N����130�~��܂Ŗ߂��܂������C�Ԏ�����1066���~�̓�536���~���₪�ۗL���Ă���c�ƌ������́C536���~�]���ɂ��D������������Ɠ����ŁC�]�ˎ���̏����̉����Ɠ����ŁC�₪�Đ��E�s��ɂ�����w�~�x�̉��l�������鎖�ɂȂ�܂��D2023�N�x��150�~��ɂȂ��Ă�������������܂���D�S�z�ł��D - ���V�A�ɂ��E�N���C�i�N�U

�H���ƃG�l���M�[���̋������ʼn��i�����c���[���b�p�͒������܂������C���{�ɂ��x��đ傫�ȉe�����ł��͂��߂܂����D - �����̃[���R���i����ɂ�郍�b�N�_�E��

�S�z���Ă����ʂ�C12���܂Œ����̓[���R���i����𐄂��i�߁C�H�ꕕ���C�R���e�i�D�̑�a�������N�����C���E��Supply-Chain��ʑ����܂����D���ʂƂ��āCiPhone��e�X�����n�߁C�����̐��i�����Y��]�V�Ȃ�����C���ʉ��ł͒������ꂪ�i�s���Ă���Ƃ���Ă��܂��D12���ɓ���C�������{�́w�R���i��E�[���x�ɕ��j�ύX�C���ݐl���̔������������Ă���Ƃ������b���`����Ă��܂����C�s���̊��C�͖߂����悤�ł��D���C�͖߂��Ă��C�[���R���i�� ����������Ȃ��� ��ʎs���ɂƂ��ẮC�s���Y�ɓ�������]�T�͖����C�s���Y�o�u�� �̕��\�ɓo��n�߂܂����D�����o�u���̕��͂��܂�C���̉e���͑S���E�ɓ`�d���邱�Ƃł��傤�c�D

��������C2022�N��5���ɂ��̃R�����ŗ\�z�����悤�Ɉ������ʂŕ��܂����D�F�l�̉�Ђ̏͂������ł��傤���H

�����ĊF�l�̎��g�܂ꂽ�Г����v�́C��N�x�͏����ɂ��i�݂ł��傤���H

[2] 2023�N�x�͂ǂ�����ׂ���

��N�㔼�C�������̉��ő����̉�Ђ̉��P���ᔭ�\��q������@�����܂����D���Ђ̗���ŕ]�_����C�V���i�̊J���ɂ��Ă͊e�Ђ��ꂼ�ꂲ��J����Ă��āC���̊�悪�������邱�Ƃ��F�����ł��D

���̐V���i��Supply-Chain�����\�����i�̒��B�E���Y�E�ɊǗ��E�����v�擙�ɂ��܂��ẮC���g�݂̊Â����C�ɂȂ�܂����D

2023�N�x�C�S���E��Ƃ̉��P�e�[�}�̈�́C�]���̐��E�̍H��Ƃ��ꂽ�����ɂׂ�����ˑ����Ă���Supply-Chain���C������n�Y�n���^�c����n�̋߂��Ƃ���Ő��Y���댯���U��}�鎖������܂��D

���{����������̏�Ƃ��Ă����Ƃɂ����Ă��C�w���i�́C�ɗ͓��{������Supplier���璲�B���C���{�����H��Ő��Y���邱�Ƃւ̓]�����K�v���C�ƌ������ł��D

���̗��R�́C�ȉ��̂悤�Ȏ����Ɋ�Â��Ă��܂��D

- ���E�e���̐����E�o�ϑ̐������ɕs����ɂȂ��ċ��Ă��̒n���w�I���X�N���瓦��邽��

- �S���E�K�͂ŁC�D�������s�����C�^���CLead-Time���s���艻���Ă��邱��

- �wJ�R�X�g�_�x���猩��ƁC�A�o���ɔ���Lead-Time�������C���ʂƂ���Supply-Chain��̍ɂ��C�^�]�����̕��S�ɂȂ菮���C�s��̕ω��ɒǏ]���邱�Ƃ̖W���ɂȂ��ċ��鎖���ɂ���܂��D

[2-1] SCM�ɂǂ����g�ނׂ���

���N�ɂ킽���ĕ��Ѓz�[���y�[�W�̃R�����w�i�R�X�g���v�̍l�����x���w���M�\���x�ŏڂ����q�ׂĂ���̂ŁC�����ł͗v�_���ӏ������Ő������܂��D

2-1-1 ���v�̖ړI�𖾂炩�ɂ���

���q�l�ɂ������グ���������ď��߂ė��v���オ��C��Ђ������ł���c�]����

�w�s��ő��А��i�������̂����А��i��I��ł��炤���x

�����P�̖ړI�ɂȂ�܂��D

�����W�J�̐i����Љ�ɂ����ẮC�\�����i�͂ǂ̉�Ђł��s�ꂩ�����ł��܂��D�]�ƈ��̒������e�Б卷����܂���D�]�����w���i�x�w�i���x�Ƃ��ɍ���t�����Ȃ��ƍl���������ǂ��̂ł��D

�����t���̂́C�]�ƈ��S�����m�b���i���Ă���グ��Supply-Chain�ɂ���č��グ���C�wOrder-to-Delivery-Lead-Time�̒Z���x�����v�̑�1�ڕW�ɂȂ�܂��D��1�ڕW��B��������C���̃��x�����ێ�������ŁC�wTotal-Lead-Time�̒Z�k�x�����v�̑�2�ڕW�ɂȂ�܂��D

2-1-2 �܂�Order-to-Delivery-Lead-Time�Z�k�Ɏ��g��

- �̔��X���ŁC���Ԓ���

���Ƒ��ЂƓO���r���C���Ђ̎��͂�m�鎖�������ł��D���̌��ʁC���܂łɂǂ̒��x�܂ʼn��P���ׂ����̖ڕW���ݒ�o���܂��D - ���Ђ�Order-to-Delivery-Lead-Time�́C�ǂ̂悤�ȋƖ��W�J�̌��ʂȂ̂�

���̋Ɩ��̂������C�Ɩ�������S���҂��畷���o���C�܂��wValueStreamMap�i���m�Ə��̗���}�j�x���쐬���܂��D -

�w���m�Ə��̗���}�x����Ɍ���̎��Ԃ��w������ڒ������x����

���G�g���^���Y�����̓�������̒��Ɂw������ځx�ƌ����钲��������܂��D���鐻�i�ɒ��ڂ��C�ޗ�����������H���ꑼ�̕��i�Ƒg�t�����C�����i�ɂȂ�q�ɂɓ���q��ɔ��������܂ł��C�����ƊĎ��������C���̎��Ԃ�����̂ł��D�g���b�N�ʼn^�ԂƂ��͉^�]�Ȃɕ֏悳���Ă��炤���C�ז���Ƃ��ώ@��������c����ɂ����Lead-Time�Ƃ����T�O��V�l�͒@�����܂�܂��D��̓I�ɂ́C1�̕��i�ɒ��ڂ��邱�ƂŁC

���Y�G�@���Y�p�x�i�H���҂��j�A���Y���b�g�T�C�Y�i���b�g�҂��j

�^���G�@�ʂ����̎��e���C�B�^���p�x

�����G�@���ޔ��̏ォ�珈���i������o���j�A��������

���X�C�Ɩ��̐i�ߕ���Lead-Time�͑傫���ϓ����鎖��̊��ł���̂ł��D - ���Ԓ����������ʁC�����̉�Ђł́C��Ƃ̏��Ԃ��������C���ɂ���Ƃ��낪�����C���ꂪ���Lead-Time�����Ă����ƌ����������܂��D

-

���Y�ʂ̑������i������g�݁C�w���m�Ə��̗���}�x��������

- ���Y�̕p�x�𑝂₵�C�^���Ƃ̐��������Ƃ�ɂ����炷

- �H���̗���ɉ����Ēʂ����̎��e���̐��������Ƃ�ؗ�����

2-1-3 ����Total-Lead-Time�Z�k�Ɏ��g��

���v���ꂽOrder-to-Delivery-Lead-Time���ێ����Ȃ���CTotal Lead-Time�C�������ޗ��d���ꂩ�犮���i�ɂ���[�i�܂ł�Lead-Time�Z�k�C������������w�I�����Y�̈��k�ɉ��v�x�̖����ς��CBS���悭���Ă����܂��D����ɂ���āC�ŏI�I�Ȋ�Ƃ̎��v���]��ROA�����コ���Ă����܂��D

2-1-4 ��ЋƖ������Ԏ��œ_�����鎖�Ŏw���Ґ����I

�ʏ�͎��Ђ̏c����g�D�̋Ɩ��̓W�J�́C��p�i���K�j�ƌ����ړx�ŏ�ɓ_�����C�����Ă��܂����D

Order-to-Delivery-Lead-Time��TotalLead-Time�̒Z�k�����́C����������Β��ڑ���o���C�l�ב���̌����Ȃ����ԂƂ����P�ʂŎ��Ђ̋Ɩ���_���E���肵�Ă������ƂɂȂ�܂��D����������C�w��Ђ̏c����g�D�ɁC���Ԏ��Ƃ������������Č����Ƃ̋Ɩ��������Ԃ𑪒肵�C�����ɐ��ތo�c�ۑ�����Ԃ�o���C�r�q�ɑΉ�����g�D�ɍ��ς���x�Ƃ������Ƃł��D����ɂ͈ȉ��̂悤�ȑ傫�ȓ�̖ژ_�݂�����܂��D

���z�[���y�[�W���w�G�߂̌䈥�A�c2016�N4���x�ɏ������悤��Order-to-Delivery-Lead-Time�Z�k��_�����Ɩ��̐i�ߕ��͒��������Ŕ��B�����݂ł͐��E���C�ǂ̕���ł��W�J����Ă��܂��D

-

�w���������x�����i�ɂ������āC���ꂽ�������[���Y

\begin{equation} \text{Order-to-Delivery-Lead-Time} \fallingdotseq �[�� + �������� \end{equation} -

�w��ʎ��������x���i�C�������i�ɂ������C�����Y���i���������ł͐����ȓ��j�q�Ɉ����n���D�g�������͑����[��z

\begin{equation} \text{Order-to-Delivery-Lead-Time} = �����ȓ� + �������� \end{equation} -

�w���ʒ������������x���Ă���ޗ������C������҂��Đ��Y���Ĉ�������

\begin{equation} \text{Order-to-Delivery-Lead-Time} = �������ȓ� + �������� \end{equation}

���̂悤��3��ނ̋Ɩ��`�Ԃ����s���钆�ŁC����[�i�C�������܂ł̎����́C�w�c�ƕ���x�w���Y�E�A������x�w�i���ۏؕ���x�w��������x�w���B����x�ƌ������@�\�ʂɏc���g�D��ʂ��čs���Ă��܂��̂ŁC�Ɩ��̐i�s�����ԑ��肵�C��Ԃ̉^�s�_�C���̂悤�ɁC���ԂƋ�Ԃ��ꖇ�̐}�\�ŕ\�����Ȃ��ƁC���Ԃ����݂���Ȃ����ɂ���܂��D

���̊����ł́C�c���ɍH���i�܈ꎞ�u��j���Ƃ�C�����Ɏ������Ƃ��ĕ`�����}���w���Y�_�C���O�����x�ƌ����܂����C�����`�����ƂŁC�H��S�̂ŁC���X���X�����ʼn������Ă���̂��c �S�Ђł݂�C���CA�Č��͍b����ŁCB�Č���C�Č��͉�����ŏ������ł��鎖���C�Ǘ��҂��l�b�g�Ŋm�F�ł���悤�ɂȂ�̂ł��D���̂悤�ȊǗ����邱�Ƃ������Ă͂₳��Ă���DX�̈�̋ǖ��ł���ƍl���Ă��܂��D���ꂪ��1�̖ژ_�݂ł��D

���ݓ��{�̉�Ђł́C��w�o�������̑S���̑f�l�����ꕔ��P�ʂŎГ��ň琬���i�ŋ߂̎Г�����͂��Ȃ�������ł�������j���т̂悢���̂������ɂȂ�C�₪�đ�\������ɂȂ��Ђ��^�c���邱�ƂɂȂ�܂��D

������������ς���C��Ж������В�����̕���ň�������������ΐ��o�J�ŁC���Ђ̂��܂��܂ȋƖ��ɐ��ʂ��Ă���Ƃ͂ƂĂ������Ȃ��ł��D�X�Ɍ����C�n�ƌサ�炭�̎��Ԃ���������Ђł́C�Г��̋Ɩ��S�ʂɂ킽���ĊǗ��̂ł��郌�x���ɐ��ʂ��CTop��⍲�ł���l�ނ͊F���ł͂Ȃ����H�Ɗ뜜���Ă��܂��D

���̂��߁C��������w�Q�ӏۂ���x��ԂɂȂ�C�傫�Ȍ��f���ł��C30�N�ԋƖ����v�ł����ɁC���E�������x��ɂȂ��Ă���̂��Ɛ������Ă��܂��D

����Љ���w��ЋƖ������Ԏ��œ_������v���W�F�N�g�x�ɁC�����̊��������Q�悳���邱�ƂŁC���Ђ̑S�e���c���o���C����ȏ�Ȃ�OJT�ɂȂ�Ǝv���܂��D���ꂪ��2�̖ژ_�݂ł��D

[3] �p�[�L���\���̖@���̖{�������

�����ł����C�l�����I�O�C2���яZ������đ��q�v�w�ƏZ��ł��܂����C������猺�ւ܂ł̒ʘH��̈��4m���炸�C�ʐςɂ��Ė�14�u�̒�邱�Ƃ��o���܂����D�p�n�������̂ŁC��t�̑E�߂œ��H�ɐڂ���ʂ�L���^�ɎR���Ԃ̐����_�ɂ��܂������C�����C���̑����͐e�w���x�C���������ő����傫����ĂƊ���ċ��܂����D

��̒����ɂ͑�������������1.5m�p�̍�������C���̐Ղ��Ԓd�ƂȂ�܂����D��N�C�R���i�ʼnƂ��Ă���C�S����Ɍ����C�Ԓd�̎������n�߂Ă݂܂��Ɛ̂Ɣ�ג낪���������C���ڂŒ��ׂ�ƁC��t�͏�ʂƓ��H�ʂ̂݊��荞�݂������������߁C�����_�������ɐL�тĂ��āC����20cm���x���������݂��C���ł�80cm����܂łɂȂ��Ă��܂��Ă����̂ł��D��̓����̋��@��4m�ォ��3m�]�ɂȂ�C�ʐς͖�14�u����9�u�Ɍ����Ă��܂��Ă����̂ł����D

���̎�������C�L���ȁw�p�[�L���\���̖@���x���v���o���C���̈Ӗ�����Ƃ�������܂����D�O���Ə㑤�̐������������_�́C�����̂Ȃ������ɐ��͂�L���ė����̂ł����D

�v�����Ē�̓�������C�����_�̎}��藎�Ƃ��Ă����ƁC�ʐ^-1�̂悤�ɁC���͐l�Ԃ̑����葾��痂����炿�C��̕��̎}�͉ߖ���Ԃɏd�Ȃ荇���C�ア�}�́C������ԂŌ͂�Ă��܂����D�_���̉B�������m�ۏo����M���M���܂Ŏ}�t����菜�����̂����̎ʐ^�ł��D

�����_�ł����C�����̎}�U��������ɂ���ƁC�������Č͂��قljߖ��Ɏ}�t������g�݁C�����_���̂��̂���ςȂ��ƂɂȂ邾���łȂ��C����ւ̓���������������C���ʂ����������C�M�d�Ȓ�̖ʐς������D���Ă��܂��Ă���c��ԂɂȂ��Ă��܂��Ă����̂ł��D

�����_�ł������̂悤�ɕ��u����Έ��e�����y�ڂ��c�Ƃ������Ƃ͐��g�̐l�ԑg�D�ł́C��i�E�����C��y�E��y�Ƃ���Factor�������C���u������w�����a�x�ɂȂ��Ă����̂ł́c�뜜���Ȃ�����Ƃ�i�߂Ă��܂����D�����ɁC�p�[�L���\���̖@���̈Ӗ���������C�ɂȂ�܂����D

�����_�̉����v��́C�����_�̓�������}���C�������ɂ͐������}�ƙ��肷��}���s�ʂ��C��������ƕ��ʂ���ǂ����Ȃ���C�����_�̌��݂�������D�o������ԂɒI�����C�����ɗl�X�ȐA�ؔ�����ׁC����y���ށc�ƌ������̂ł��D����C��̗��̊��p�ł��D��1���H�����ʐ^-2�ɂȂ�܂��D

�y�܂Ƃ߁z

��2�͂�2023�N�Ɏ��g�ނׂ��e�[�}�́C�n�Y�n���Ɍ�����SCM�̍č\�z�ł����C�w��Ђ̏c����g�D�ɁC���Ԏ��Ƃ������������Č����Ƃ̋Ɩ��������Ԃ𑪒肵�C�����ɐ��ތo�c�ۑ�����Ԃ�o���C�r�q�ɑΉ�����g�D�ɍ��ς����x�����Ă��܂����D

��Ă̂悤�ɍ��܂łɂȂ����������Ǝ��_�ŋƖ����������ƁC�ّ�̒�Ŏ����o�������ȏ�́C���܂ŋC�����Ȃ������ۑ��C���_���M�Ђ̒��Ŕ�������C���܂łɂȂ����������̔��z�����܂�C���ꂪ�������ƂȂ��āC�M�Ђ̖{�i�IDX�̑��������ݏo����邱�Ƃ����҂��Ă��܂��D

�����ēǎ҂̊F���܂ɂƂ��Ă��C���N�����̑����ł��邱�Ƃ��F�O�v���܂��D

2023�N1���g��

�i���jJ�R�X�g������ ��\ �c�����m