�A�ڃR�����w�i�R�X�g���v�̍l�����x�ڎ�

JBpress�A�ڃR�����w�{���g���^�����x

�r�W�l�X���T�C�gJBpress�ɂ����āA2008�N����2013�N�܂ł̊Ԃɍ��v104��̃R���� �w�{���g���^�����x ��A�ڂ��Ă��܂����B

���ݘA�ڒ��̃R���� �w�i�R�X�g���v�̍l�����x�ƕ����ēǂ�Œ����ƁA���[��J�R�X�g�̍l�������������邩�Ǝv���܂��B����A���L�̃����N�ɃA�N�Z�X���Ă݂ĉ������B

�ߋ��̏��M�\��

2022�N10��

�G�߂̂����A

�` �����G�N���~�A�����j�̓v�[�`���́w����̌v�x �`

�ǎ҂̊F�l�ɋނ��10���̂����A��\���グ�܂��D

���炭���x�݂��Ă��܂������C���i5���j���̗��ňȉ��̎l���ڂ��C�N���܂łɓ��{���P�����Ƃ��\�z�����̂ʼn��v���}���˂Ȃ�Ȃ��c�Ə����܂����D

- �yA�z�R���i�Ђɂ�鐶�����̕ϗe�i������ς��j

- �yB�z�}���Ȍo�ωɔ����C���t�����O�ƁC����ɔ��������㏸�C�~��

- �yC�z�E�N���C�i�N�U�ɂ��H���ƃG�l���M�[��@

- �yD�z�����̃[���R���i����ŁC�n���K�͂�Supply Chain�ʑ��C�����̌i�C��ނŕs���Y�o�u������˒n���K�͂̑�s��

5�����o���������C��L�̎l���ڂ́C����Ă����ň��̕����ɐ��ڂ��Ă��܂��D������5�N�Ɉ�x�̋��Y�}����O�ɂ��ċْ���Ԃɂ���܂����C�o�ς͂��Ȃ舫�����Ă���l�q�ŁC�s���Y�o�u������͌������𑝂��Ă����Ƃ����܂��D

���̕ӂ̘b�͎���ɉƂ��āC�����F���܂ɂ��掦���邨�b���́C�\��̂悤�ɁC�F���܂Ɠ����}�X�R�~����ɂ��Ȃ���C������̍H�w�I�m���ƁC�g���^���Y�����̃c�[���Ƃ��ėL���ȁw���̂Ȃ����́x���g���Đ^���̒T�������Ă����ƁC�}�X�R�~�̎嗬�̃E�N���C�i�ƍs���Ƃ͐^���̉����w�` �����G�N���~�A�����j�̓v�[�`���̋���̌v�`�x�������o����鎖�ɂ��Ă��b���������Ǝv���܂��D

�E�N���C�i�N�U��J���Ă���F���܂͖ܘ_�̂��ƁC�푈�ɊS�̖������ł��C���̉������o�����v���Z�X�́C����ŋN�������ۂ̐^���̒T���ɂ��𗧂��܂��̂Œ��J�ɕ��͂ɂ܂Ƃ߂܂����D

�����Ƃ����ɗ��Ǝv���܂��̂� �Ō�܂ł��ǂ݂��������D

[1] �@�ւ̎�舵��

10��7���̓v�[�`����70�̒a�����������̂ŁC���̈���x����w�N���~�A�勴�̏P���x�Ƃ�����ςȃv���[���g�n���ꂽ�c����āC����ȍ~�C�N���͕�����Ȃ�����ǁC�����V�A�n�̔ƍs�Ƃ����_���Ő��ڂ��Ă��܂��D

10������̃��V�A�ɂ��E�N���C�i�S�y�Ɍ����ẮC��ɓd�̓C���t����_������ʂ̃~�T�C���U���ɑ��āw���V�A�̔����x�Ƃ����T�u�^�C�g���ŕ���Ă��܂��D

�ꕔ�̃R�����e�[�^�[���C���j��48���Ԍ�Ɉ�ĂɃ~�T�C���U��������̂͏������ǂ�����D�ČR�ł����葱����72���Ԃ�����c�����j�Ƃ͊W�Ȃ��ɁC���O�ɏ������ꂽ���Ǝv����c�Ƃ�������������܂����D

�����܂ŁC���j����ăv�[�`���͓{��S���ɒB���Ă���c�C���X�Ɣ������J��o���ł��낤�c�Ƃ����_���Ɏ��ʂ�����܂��D

[2] �O���u�R���́w����̌v�x�ƃv�[�`���̑O��

����̌v

���@�O�\�Z�v�̑�O�\�l�v�ɂ������p�D

�l�ԂƂ������͎̂����������邱�Ƃ͂Ȃ��C�Ǝv�����ސS���𗘗p���ēG���x���v���ł���D���{�ł͋���̍�i���ɂ��̂����j�C����̌v�i���ɂ��̂����j�C����̖d�i���ɂ��̂͂��育�Ɓj�Ƃ������D

(Wikipedia)

���j��R�����ΎO���u���N���Ƃ���܂����C�ߑ�ł�

1937�N�Gḍa��������������푈���n�܂�

1964�N�G�g���L���p�����ŕČR�̖k�x�g�i���������n�܂�܂����D

���V�A�ł́C

1999�N�G�G���c�B���哝�̂����E�����ŋN�i���ꂩ�������C�����̎������v�[�`����KGB�ɖ������w�A�p�[�g�����X��5�j�����C

���̐r��Ȕ�Q�������炵���̂́C�w�`�F�`�F���̃e���ɂ����̂��x�Ƃ��č��_�ꂵ��`�F�`�F�������N�����C�`�F�`�F�����x�z���ɒu���Ɠ����ɁC�G���c�B���哝�̂��ꋫ����~���o�����Ƃɐ��������Ƃ���C���̌��тŁC�v�[�`�����哝�̂ɂȂ����c�̂����R�̔閧�Ƃ���Ă��܂��D

�ȉ��̕��͂ŁC1999�N�̐����̌�����C����̃N���~�A�勴�́C�v�[�`���̋���v�i���쎩���j�Ƃ��������������o���܂��D

[3] �N���~�A�勴���j�Ɂw���̂Ȃ����́x�����݂�

�ȉ��C ����E���W�߂��劇��̎������y�G�r�f���X�z�Ƃ��C�X�̎��ۂ��瓱�������_�����l�@���Ƃ��āC�H�w�I�m���ƁC�g���^���Y�����́w���̂Ȃ����́x��@���g���ĕR�����Ă����܂��D

�y�G�r�f���X-1�z

�N���~�A��������R��n�̔����̎��́C����ʐ^�͉�������̉������ʂ������m�ł����D���V�A�́w���̂��x�ƌ��������Ă��܂������C�����́C�q���ʐ^�����Q���𖾂��C�j���[�X�ɂ��Ă��܂����D

����C����̃N���~�A�勴�̌��͑f�G�ȃA���O���œ��悪�B���C�l�b�g�ő������J����Ă��܂��D���O�Ɍv�Z�����A���O���ŎB�e�������C�B�e��̎d�オ����m�F���Ĕz�M�c�^����قǔ��͂���f�����z�M����C���V�A�����ϋɓI�Ɋ֗^�����C�Ƃ����l�����܂���D

�y�G�r�f���X-2�z

���̎ʐ^�̂悤�ɔ��j���ꂽ�͓̂��H�������łȂ��C�ƂȂ�̓S�����𑖂��Ă����ݕ���Ԃɂ����j�̉e���ň������シ��ƌ�����Q�ɑ������c�C�ƌ������f���o�����ʐ^�Ƃ��Ċe�ǂŕ��f����Ă��܂��D

����ł͂��̎ʐ^���ڍׂɌ������Ă݂܂��傤�D

���l�@-1��

�����Ă����Ƃ����ݕ���Ԃ��f���ł���ԏ�Ԃʼn������܂��D

��ʂɉݕ���Ԃ͋}��~���s����ŁC���{�̖@���ł͐���������600m�ȉ��ƋK������Ă��܂��D��^�ݎԂł�1�ԗ�20m�ȉ��ł�����C�}�u���[�L���������Ƃ��Ă����̏u�Ԃ����~�܂�25�������炢�͈ړ����Ă��܂��͂��ōH�w�I�ɐ��������܂���D

����ɁC�^�]�m�̗���ōl����ƁC���s���Ɍ���ő剹�������Ă��w�����N�����̂��H�x�w �������ׂ����H�x��l�̔��f�͂ł��Ȃ��͂��ł��D

�ʏ�́C���������Ǝv������ً}��~���鎖�ɂȂ��Ă���Ǝv���܂����C��Ԃ̓����Ƃ��āC���̏��g���l�����Œ�Ԃ���ƓЊQ���N���₷���C���C�����H�������Ȃ̂ŁC���n�܂ł͋����ɑ��s�������~���ē_������̂����ʂł��D

���ɓS���͍��M�Ɏア�̂ŁC�R���Ă���ݎԂ��������āC�S����M��Q������}�j���A��������Ǝv���܂��D

�]���āC���s���ɉЂɑ������Ƃ��́C���Βn�_���炩�Ȃ藣�ꂽ�ꏊ�ɉݎԂ͒�~���Ă���͂��ł��D

���l�@-2��

��~���Ă��闝�R�Ƃ��āC���s���̉ݕ���Ԃ��C�����ɑ����������ʁC�Ռ����E�����ċ}��~���������l�����܂����C���̏ꍇ�́C�E�������ݎԂ̌㑱�̉ݎԂ͒Ǔˏ�ԂɂȂ�C�܂�d�Ȃ�����ԂɒE�����܂��D�S�����痎�������蓾�܂��D�����m�R�����̎Q�Ɓ�

�Ƃ��낪�C�ʐ^�ł͑S���̉ݎԂ͐��R�ƕ���Œ�Ԃ��Ă��܂��D�E�������l�q�͂���܂���D

���_�Ƃ��āC���s���̉ݕ���Ԃ����j�ŒE�����������̏�ő���~����Ƃ������Ƃ͂��肦�܂���D

���̎ʐ^�����ʂł���Ƃ���C�ݕ���Ԃ��߂Ă����Ă�����œ��H�������������ƂɂȂ�C���V�A���ǂ��֗^�����ɂł���͂�������܂���D

�܂��Ƀv�[�`�����ӂ��w����̌v�x�܂�C�����ɂ��Ă����N���~�A�����v�[�`�����炪�Ƃ͒N���l���Ȃ��̂ŁC�����Ă�������s���C�E�N���C�i�̔ƍs�Ǝv�����܂����_�ꂵ�čU�ߍ��ށc�c��������������̂ł��D

�y�G�r�f���X-3�z

�N���~�A�勴���j�����V�A���̋���̌v�i���쎩���j�Ƃ���C�ʐ^���瓾����^��_�����ׂč����I�Ȑ������ł��܂��D

���l�@-3��

�R���Ă���^���N�Ԃ̊ԂɁC3�`5���̔R���Ă��Ȃ��ݎԂ�����܂��D

�w�S���ɏ����c�����h��ɔR��������ݎԂ����o����x�Ɩ�����ꂽ��C�H�w�Z�p�҂͈ȉ��̂悤�Ȍv������邱�Ƃł��傤�D

�h��ȉ����o���������ɂȂ�Ȃ������d�|�����R�₷�^���N�ԂƁC���̑O��ɗ�p�ށi�����j��ς�₷�^���N�ԁC�����܂�ς����^���N�Ԃ��I�ɔz�u���C�R�₵�Ȃ���������ړ������C��₷�^���N�Ԃ��琅�����ēS�����₵�C�����܂ʼnΐ���Control����C�h��ȉ��̊��ɂ͔�Q�͍ŏ��ōς݂܂��D���ԏ�̓S���̂悤�ɁC�S���̓����Ɏ��O�ɑϔM�ނ𐁂��t���Ă����C�����͊����ł��傤�D

���l�@-4��

�X�ɔR���Ă���ݎԂ̕����ɂ͐ΒY�p�̉ݎԂ�����܂��D���㑤�ɂ̓^���N�Ԃ�����ł��܂��D�ŏ����̔�Q�ʼnݎԂ̔R���Ă���ʐ^���B�낤�Ǝv���C�����ݕ���Ԃ̒��ō��������Ȃ��ꏊ���R���Ă��܂��D

���l�@-5��

���j�ʐ^�B�e��̓S�����̕����͂ǂ��������̂ł��傤���H����������10��8���ߑO6��7���Ƃ���Ă��܂����C�w��Ԃ͗\��ʂ�C���n����8��17��10���ɃN���~�A�����̃V���t�F���|�����o�������D�x�ƕ���Ă��܂��D

�S���͂�����10���Ԃŕ���^�]�ɖ߂��Ă��鎖�ɂȂ�܂��D

�S���̎�_�ł��鍂�M��Q�͊F���������D�E�����Ȃ������D��n�������C���S�m�F������C���^�s�ɖ߂����C�Ɖ��߂ł��܂��D

�y�G�r�f���X-4�z

���H���͂ǂ��������̂��c

���l�@-6��

���s���鎩���Ԃ̉^�]��ɂƂ��ẮC���H�������X10km�]����C���悢��N���~�A�ƌ����Ƃ���ŋ����������������ɂȂ�܂��D

���Ă̋������������̂̃j���[�X�ł́C�u���[�L���Ԃɍ��킸�����Ԃ���ɒė������f�����悭���f����Ă��܂��D

����� ���������g���b�N�ɂ��Ă̂ݕ�����܂����C�㑱�Ԃɂ��Ă͕s�v�c�Ɖ��̕�����܂���D�����̏u�Ԃ̎ʐ^�ɂ́C�s��������2��C���������2��f���Ă��鎖����C���s���ԗ��̕��ώԊԋ���100m�Ɖ��肷��C���̂̋N�����N���~�A�s���͓�������15km�Ƃ��ċ��̏�𑖍s���Ă����Ԃ����ł����悻150��̎ԗ������̌���t�߂ɏa����͂��ł��D

���̌�30���œ��H���̓��������Ă��C���̏�ɂ͐��S��C��km�̏a�؎ԗ����C���̌���߂��ɕ��Ԃ͂��ŁC�������肵�����������т�����̂ŁCU�^�[�����ł����C��D�̃̕l�^�ɂȂ�͂��ł����C�s�v�c�Ȃ��ƂɁC���̂悤�ȉf�����A�i�E���X������܂���ł����D

���ǂ����̂��d���̂ł���C���O�ɒʍs�ʂ��i�鎖���\�ŁC�[���ł��܂��D

���l�@-7��

�����͗e�ՂɌ����ł��܂��D

�����m�̂悤�ɁC���́w�����x�Ɓw���r�x����ł��Ă��܂��D

�w�����x�͏��Օi�ŁC�����ԂŌ�������^�C���̂悤�ɁC�s��̐����������͌�������܂��D

�S����km�����鋴�ł��C���n�H���́w���r�x�����ŁC�w�����x�͐���ނōςނ悤�ɍŏ�����v����Ă��āC�߂��̗���̍H��Ō����悭��ʐ��Y����C�ł��オ�����w�����x�͑傫�ȃN���[���D�Łw���r�x�̊Ԃɐݒu����Ă����܂��D���ꂾ���̑傫�ȋ��ł���C�\���́w�����x�͏�������Ă���Ǝv���܂��D

�]���āC���ʁC��Ԑ��ʍs�ŗ����C�E�N���C�i���������Ƃ������ƍ����Ɉ�ەt������C���T�ԂŐV�����w�����x�����t�����S��������Ǝv���܂��D

���ɁC�j���[�X�Ɉ˂�C�����邩��C ��Ԑ��ʍs�ōĊJ�����ƕ��Ă��܂��D

�y�G�r�f���X-5�z

���j������̃v�[�`���̍s��

�N���~�A�̋�R��n�̌��ł́C���V�A���ǂ͎��̂ƌ�������P�����ꂽ�Ɣ���܂Ő��T�Ԃ�����܂����D�v�[�`���͉��������Ă��Ȃ������ƋL�����Ă��܂��D

���l�@-8��

�N���~�A�勴�̌��́C���H���̔����̏u�ԉf���C�R��������ݕ���Ԃ̉f���ǂ����O�������Ȃ���ΎB��Ȃ��悤�ȑf���炵���A���O���ŎB�e���C��X�I�ɑS���E�Ɍ��J���܂����D

�w�{�����ʂ��v�[�`���ɕ���V�[���x�܂ŎB�e���������Ă��܂��D���̌�w�v�[�`������C����̓E�N���C�i�̃e���ł���Ɩ������K������Ƃ����܂ł̃V�[���x���B�e�����C�S���E�ɔ��M���Ă��܂��D

�ʏ�̏펯�ł́C�N�����E�N���C�i���_���Ă���Ǝv����勴�ɁC�����ɍU�����ꂽ��C���Ǝ����̐��̑�p�ŁC�܂��ӔC�҂̏������b��ɂȂ�C��Q�𐢊Ԃɑ�X�I�ɕ�����̂ł͂���܂���D

�v�[�`���́w����̌v�x�ł���Δ[���ł��܂��D

���l�@-9��

���L�ʐ^�̂悤�ɔj�ꂽ���ƔR������ݕ���Ԃ�w�i�ɂ��ăv�[�`������d��ɗ����w�E�N���C�i�̃e���ɑ��Ēf�łƂ��ē����I�x�ƌ����剉�����z�M����܂����D

�����Ĕ���Ȃ��ƂɁC�v�[�`���̉����̔w�i�̉�ʂ����C�v�[�`�����~���������f���Ǝv���܂����C���ʂł���Ƃ���C�H�w�I�Ɍ��Ē�~���Ă���ݕ���Ԃ���œ��H���j�������Ƃ����C���V�A���ǂ̊֗^�̏؋��ʐ^���̂��̂Ȃ̂ł��D

�v�[�`���́C�����������ĎB�e�������f���̑O�ɗ����āC�E�N���C�i�ւ̔����̞������Ă���̂ł��D�������̎ʐ^�̃^�C�g����t����Ƃ�����w�v�[�`���̋���̌v�x�����������ƌ��킴��܂���D

���l�@-10��

������������48���Ԉȓ��ŃE�N���C�i�S�y�ɖ����ʍU�����J�n�I

���̍U���̐^�̖ړI�́C���Ƃɂ��ƁC�S�y�̓d�͎{�݂�_���������C�~�Ɍ������ăE�N���C�i�����𓀂�������Ɠ����ɁC�E�N���C�i����NATO�����֓d�͗A�o���~�߂����C�K�X�����ł͕s�����Ă���G�l���M�[���������̎d�グ�����悤�Ƃ������̂��Ƃ���Ă��܂��D

�N���~�A���̔��j���́C���̍U����Ɩ��t���C���������v��ׂł��������̂ł��D

[4] �w���̂Ȃ����́x�̂܂Ƃ�

�E�N���C�i�푈�̘b���� ������P�̘b�Ɉڂ�܂��傤�D

�w���̂Ȃ����́x�͎v�l�����̈��ŁC���n�������ׂ����ώ@���C���̌����͉��ł��邩�����𗧂Ă܂��D���̉����Ő����ł��Ȃ����ۂ���ł�����C���̉����͐������Ȃ��̂ł��D�w���̂Ȃ����́x��r���ł�߂Ă��܂��ƁC�Ƃ�ł��Ȃ����_�ɒB���Ă��܂��܂��D

�w�{���g���^�����x�ł́C�w�_�͍ו��ɏh��x�Ƃ������t�ł�������߂Ă��܂��D�S�\�������ł̓_���ŁC����̃g���[�j���O����ɂȂ�܂��D

�j���[�X���Ƃ����C�N�������ۂƂ��̌��������܂����C�N�������ۂ͂��̂܂܉L�ۂ݂ɂ��邵������܂��C�����͂��Ђ������̓��ōl����g���[�j���O�����Ă��������D

�ȑO�Ɂu�w��w�x�Ɓw��w�Z�x�̈Ⴂ�͂Ȃɂ��H�v�Ƃ����b�����܂����D�w��w�Z�x�Ƃ����̂͂��鋳�ނ������悭�}�X�^�[�����邽�߂̊w�Z�ł���C�w��w�x�͖�����L�ݏo�������@�ւŁC�ܗ������̒����琳�����������o�����@�_���w�ԂƂ���ł���ƁC���̒��g���}�X�^�[�������͗������Ă��������Ă���Ǝv���܂��D

�N�����N���Ă��鎖�ۂ̌����͎����̓��ōl���邱�Ƃ������`���Ƃł͋��߂��Ă��܂����C���ɍ��Ƃ̐ŋ����g���āC��w�Ŋw�ʂ��擾�����l�����́C�����Ƃ��āC�N���Ă��錻�ۂ͉L�ۂ݂ɂ�����܂��C���̌����̐����͎���̓��ōl���o���˂Ȃ�Ȃ��̂ł��D�����Ă��̍l�����Љ�ɍL�߁C�݂��Ƀf�B�X�J�b�V�������邱�Ƃň������Љ�����コ���Ă������ƂɂȂ�̂ł��D

�R���i�ЂŌ��݉����Ă���1990�N�ォ��̓��{�̐��ނ͂��������������Ă������Ƃɂ���ƌx����炵�Ă��܂������C�N���~�A�勴�����̕��C�v�[�`���̋���̌v�Ƀn�}���Ă��鎖�����܂��Ɛ��E���ɂ��̌X��������C���卑�Ƃ̊�Ղ��ɂ�ł��邱�Ƃ��C�t�����ꂽ����ł��D

����́C1�h��150�~����ɁC�����Ƃ͉������ׂ������l���Ă݂����Ǝv���܂��D

2022�N10���g��

�i���jJ�R�X�g������ ��\ �c�����m

2022�N5��

�G�߂̂����A

�҂̊F���܂ɋނ��5���̂����A��\���グ�܂��D

�V���w���̏��N�́C�挎���w��w�Ƒ�w�Z�̈Ⴂ�x�̐^�ӂ𗝉����āC�����̌��ɖ������|���C���m�����m�ɂ���m�E�n�E��g�ɂ��āCOnly One�̎��������グ�C�Љ�ɏo�Ă̂�������F���Ă���܂��D

�V���Ј��� �F�l�ɂ��w�T���a�x�̂��b���������Ă��������D

���܂ł̑�w�����܂ł́C�w�������Ɨ��Ƃ���������q�ŁC�����w�͂��̑���Ōق��Ă���l�B�ł����D�w���ɂ͎x���������Ɨ��Ɍ������T�[�r�X���錠��������܂����D

�Ƃ��낪�C��Ђɓ���Ɨ���͈�ς��܂��D�V���Ј��̊F���܂͂��鋋���ʼn�ЂɌق��Ă���̂ŁC���R��Ђ���͎x�������^�Ɍ����������́w�d���iOutput�j�x�����߂��܂��D

�w������̃�����m�[�g�C���́C�������q�ł�����C�ǂ�Ȃɗ��G�ł�OK�ł������C��А����ł̃�������́C�������^�Ɍ�������Ђւ�Output�ł��̂ŁC��Ђ̋��߂����x���ɒB���Ă��Ȃ�������D�_�ɂȂ�܂��D

�����w�����̐H���}���������ʼn҂��������x�̌����������o�����ɓ��Ђ���ƁC��Ђ��玩���Ɍ�����ꂽ���b�Z�[�W�̈Ӗ��������ł����C�������w�T���a�x�Ɋ|����C�ގЂ��Ă��܂����ƂɂȂ茓�˂܂���D

���̓g���^����5���a�őގЂ���]����V���Ј��iA����j�Ɩʐڂ���Ƃ��́i�g���^�̏ꍇ�������Ԃ̓������炪����܂����C���̊Ԃ͊w�Z�����̉����ł��̂őގЊ�]�͏o�܂���D�E��z���ɂȂ���1�����ڂ�5���a�Ƃ��Ă��܂����j�ȉ��̂悤�Ȃ��Ƃŗ@���܂����D

A����C���Ȃ��̐l����1���̎����`�ɗႦ��ƁC�a������w�Z�����܂ŏ[�������l���̌�����t������Ă���Ǝv���܂����C�����Ȃ��͎Љ���҂̑�1�łɋ��܂��D���̕ł���Ђ̎d����l�ԊW���C�ɓ���Ȃ��Ƃ��ē������łɂ��邩�C1�N�Ƃ�2�N�Ƃ��d���E�l�ԊW�Ƃ����Ղ�ƌ����������C������̂���ňٓ��Ƃ��ގЂ�����c�������łɂ��邩�ŁCA����̐l�����܂�ňႤ���̂ɂȂ��Ă��܂��܂��D

�l���̐�y�Ƃ��ẮC�������ƌ����łɂ��邱�Ƃ�E�߂܂��D

���Ƌ��s�o�g�҂́C�O�͒n���̔т����h���Č��ɍ���Ȃ��Ƃ��Đ����ގЂ����̂��L���Ɏc���Ă��܂��D

5���ȍ~�̓��{�����ʂ���o�Ϗɂ���

1. �]�����炨�`�����Ă����R���i�Ή�

2020�N2��3�������̋^���̂����q���悹����^�N���[�Y�D�_�C�������h�v�����Z�X�����C���l�`�ɓ��`�������{���{�̊NJ����ɒu�������Ƃ��C���̎n�܂�ƋL�����Ă��܂��D

����3�N�ԐF�X����܂������C2022�N��5���A�x�́C3��ڂ̃��N�`���ڎ�̌��ʂ�����C�ً}���Ԑ錾���܂h�~���������Ō}���邱�Ƃ��ł��C�e�s�y�n�͑���킢�ł������Ƃ��c���̌�����Ґ��͌����X���ɂ���ƕ����܂��D

��w�I�ɂ́C����Ƃ����X�ƕψي��������������ăR���i�Ђ͑����Ƃ���Ă��܂����C��ÊW�҂̓w�͂ŁC������̂Ȃ����Őf�ËZ�p�̌���Ǝ��Õ��@�̉��P�ŏd�lj���h���C���S����ጸ�����Ă��܂����D�V�������N�`���ƗL�͂Ȏ��Ö�����������C����͗��������Ă����Ɗ��҂���Ă��܂��D

���Ă���{�Ȃǂ̈�Ñ̐��̐i���́C�ߏ�ȋ��|�S�͎�菜����C�����҂��}�g�債�Ĉ�Õ���Ɏ���Ȃ��悤�ɒ��ӂ��Ȃ���C�wwith�R���i�x�ƌ����`�Ōo�ϊ����̓R���i�O�Ɠ����x�ɖ߂鎖�����҂����悤�ɂȂ�܂����D

���R�����ł͈ȑO����C�R���i�Ђ���̉��ɂ͉��L�́yA�z�C�yB�z�̂悤�Ȏs��̕ω�������̂ŁC�e�Ђ͊����i�ɂ��팸���邱�Ƃ͖ܘ_�̂��ƁC���Ȃ��d�|����ɂŐ��Y�ł���d�g�݁i���Y��Lead-Time�Z�k�j�ɒ��킵�C�s��̕ω��ɑ����ł���d�g�ݍ�肪�}���ł���Ƒi���Ă��܂����D

�yA�z�R���i�Ђɂ�鐶�����̕ϗe

���N�� ������ �R���i�Ђ� �s��̃g�����h���ς���Ă��܂��C�R���i�O�̏��i�̓R���i��̎s��ł͒ʗp���Ȃ��ƍl���������ǂ��ƌx�����Ă��܂����D

�Ⴆ�Έ��H�X�C�d���A��̂��傢���݂���C�Ƒ��ƈꏏ�ɂ��y�����y���ނ悤�ɂȂ�Ƃ��C�����|�g���[�N�������鎖�Ńr�W�l�X�E�G�A�[�̔�����������Ȃǂł��D

���� �����ԋƊE�ł� �E�Y�f���Ɍ����� �傫���g�����h���ς���Ă��܂��Ă��܂��c�D

�yB�z�}���Ȍo�ωɔ����C���t�����O�ƁC����ɔ��������㏸�C�~��

���ɕč��ł̓R���i�̈�i���Ŏs�ꂪ���������C����ɔ����ĕ����㏸�̔g�ɎN����C�ē��ǂ͐���������㏸�����܂����D���ʂƂ��ĉ~�����130�~��܂ʼn����C���ꂩ�����~���������C�������̒Ⴂ�G�l���M�[�E�H���W�͉v�X�l�オ�肵�C������Ɨ��v��������������Ƌ��ꂪ�傫���Ȃ�܂����D

2. 2022�N2���ȍ~���������d�厖��

�yC�z���V�A�ɂ��E�N���C�i�N�U

�������낤�ɏ�C�������̃��V�A���w���ʌR�����x�Ə̂��ĕ��͂������ė��E�N���C�i�ɐN�U���܂����D���̖��@�s�ׂ�T�ς���C���E�����������Ƃ��āC�����`��W�Ԃ����i���͒c���������V�A�o�ϐ����ɑł��ďo�܂����D

���̌o�ϐ��قɂ���ă��V�A�Y�̋H��������ΒY�E�����E�V�R�K�X�̗��ʗʂ�����Ƃ������́C���ێs��ł̉��i����������Ƃ������ł��D�����ăE�N���C�i�ƃ��V�A�͐��E�̏��������̐H���A�o���ŁC�N�U���n�܂�O�͍��C�ɖʂ����`����E�N���C�i�Ő��Y����ĐH���i4���l���ȏ�j�����E�Ɍ����ďo�ׂ���Ă��܂������C���͐N�U�ɂ���č��C������ďo�ׂł����ɋ���Ƃ̂��Ƃł��D

���̂܂܍s���ΐ��E���[���ȐH�Ɗ�@���}���邱�ƂɂȂ�ƌx�����������Ă��܂��D

���Ƃ̌����́C�鐭���V�A�˃\�A�˃��V�A�Ƒ����C�ߑ�I�Ȍ��_�̎��R�𖡂���Ă��Ȃ��������V�A�����ɐ��_�Ƃ��Đ��{�����͂͊��҂ł����C�ނ��떯�ӂɏ]�������`�̐�i���̕����C���V�A�̏��ɐ����C�����㏸�ɉ䖝�����ꂸ�ɑË����C���Ɏ���Ƃ���Ă��܂��D���̊��Ԃ́C�����ĔN���C�ň���10�N�]�Ƃ���Ă��܂��D

���̌��ʂƂ��ĉ�X���{��Ƃɓ����҂́C�ǂ�ȋǖʂɑ�������̂ł��傤���H

�����̐g�̉����l���܂��ƁC�����m���ɏ����H���ƃG�l���M�[�C���ꂪ�i�s���ō������܂��ƁC�ߗ��C�Z���C��y�Ȃǂ̏o���}������܂���D���̂��߁@�����̏���s�ꂪ�ԈႢ�Ȃ��k�����Ă����܂��D�A�����ޗ��l�グ�C�~���ɂ�錴�����̒��ł̔��㌸�ł��̂ŁC�L���b�V�����s�����|�Y�������邱�Ƃł��傤�D

���W�r�㍑�ł͂ǂ��ł��傤���H ��l�������GDP�Ō��܂��ƁC���{��28�ʂŔN��39��h���ƂȂ��Ă��܂����C153�ʂ̃n�C�`��2��h�������ŁC191�ʈȉ��̃\�}���A�C��X�[�_���C�u�����W��5�S�h�����܂��D

�����̍��X�ɂ��C�R���i�ЂƁC�X�ɂ͐H���ƃG�l���M�[���i�̍����͉����Ă����܂��D���ꂪ2022�N5���ȍ~�̐��E�ɂȂ�܂��D

�������C�r�㍑���獑�ƌo�ς��j�]���čs�����Ƃ��ڂɌ����Ă��܂��D

���{�݂̂Ȃ炸�C�ǂ̍��̊�Ƃ�����Ă��C���肩�猴�ޗ��̓ˑR�̍������C�\����͔[������̉������y�юs��̏k���̋������ɍ����C�h�~�m�|���I�ɓ|�Y���L�����Ă����\���������̂ł��D

���̌�C�X�Ȃ�ۑ�yD�z�������܂����D

�yD�z�����̃[���R���i����ɂ�郍�b�N�_�E��

- ����������c

- �˒n���K�͂�Supply-Chain�ʑ��Ő��E�o�ς��}��~

- �˒����̕s���Y�o�u������̂�����

���E�̐����H��Ƃ܂ł����Ă��钆���ŁC�挎�����C��������Ƃ��ă��b�N�_�E�������{����C�ꕔ�̐��i�����E�K�͂�Supply-Chain�����f����Đ��i���o�ׂł��Ȃ���Ԃɂ���܂��D���ꂪ���̓s�s�ɍL�����Ă����C���k�������b�N�_�E�����悤�Ƃ��Ă��܂��D�����e�n�ɋy�ׂC���Y����Ȃ����i�������C�e���͉v�X�g�傳��Ă����܂��D

�v���Ԃ��C���E�ōŏ���COVID-19���W�c���������̂������s�ł������C�������{�͕����s�����S�������C�����ɒ��É������܂����D���C���E�ɐ�킯�ă��N�`�����J�����܂������i�V�m�o�b�N���j����͏]���^�̕s�����������E�C���X����ɂ��Đ����������m�ŁC�����͌��ʂ���Ƃ��đ����̓r�㍑�ɂ��x�����܂����D

���ʂƂ��Ē����͖N�ԂŃR���i�𐪈��������ɂȂ�C�K�ߕ��̐��̗D�ʐ��𐢊E�ɒm�炵�߂�Ɠ����ɁC�R���i�ŋꂵ�ޏ��O����K�ڂɁC�O������̊����h�~�𑱂��Ȃ���o�ϐ����𐋂����̂ł����D

�~�G�I�����s�b�N�ϋq�ł͂��������m�̊����ʂ�J�Â��C�ʖږ��@�ŏK�ߕ��̐��ō��N�H�ɂ͈ٗ�̎O���ڂɓ˓��Ƃ������V���Ăł����c�D

�Ƃ����ǖʂł́C�R���i�̊����Ċg��ł��D

�����ō��������ƂɁC���������Ŏg���Ă��郏�N�`���́C���Ẵ��b�Z���W��(m)RNA�^�̃��N�`���Ƃ͖{���I�ɈقȂ��Ă��܂��D���`��w�̌����ł́C�����̃V�m�o�b�N�����N�`���̓I�~�N�������̐V�^���ɂ͌��ʂ��������ꂪ����Ɣ��\���Ă��܂��D

���b�N�_�E�����ɂ߂�C���������̓��N�`���̌����Ȃ���ԂŊ����͂��܂��܂������Ȃ����I�~�N�������Ƃ���ɂ͂��̏���s���������Ƃ̐킢�ɂȂ�C���������ˈ�Õ���̋��ꂪ����܂��D

�������̃��N�`���̗D�ʐ����U�X��`������Ȃ̂ŁC���X���Ă�mRNA�^���N�`���𑗂��ė~�����Ƃ͌����Ȃ��̂ŁC2020�N�����ł̐����̌��ł��銮�S�����́w�[��-�R���i����x�ʼn����ʂ������Ȃ��ƏK�ߕ������͌��f�����͗l�ł��D

�[��-�R���i��������C�������{�̖ʎq�͗����܂����C���̊Ԓ����̐��Y�H��͒�~���C�S���E�Ɍ����Ă̕��i�̏o�ׂ͑邱�ƂɂȂ�܂��D

�yC�z�̉e���ɂ��̃G�l���M�[�C�H���i�͏[���ɑ�ւ��������܂�����C���J��ŗ������Ƃ��ł��܂��D�������C�����Ř_���Ă��钆���H��ō���Ă��镔�i�͖w�ǂ��{���g��N���b�v�̂悤�Ȕėp�i�ł͂Ȃ��C��p�i�ł���Ɛ��肳��܂��D��p�i�ł���Α�֕i�̐��Y�ɂ͒ʏ퐔������v���܂��D���̊ԑS���E�ɓ_�݂��钆�����̕��i���g�������H�ꂪ�C��Ăɕ��i���ʼnғ���~�Ɋׂ�܂��D�܂�S���E�̎s��ɋ}�u���[�L��������Ƃ������Ƃł��D

���̉e���͔@���قǂ̂��̂��́C��O�҂ɂ͐����ł��܂��C���E�o�ςɐr��Ȕ�Q���y�ڂ����Ƃ����͊m���Ȃ悤�ł��D

3�N�ԑ������R���i�ЂŊe���͌���̎Y�Ƒ̐����ێ����C�J���҂����ׂɁC�s���ɑ���Ȍ�������܂����`�ɂȂ��Ă��܂��D����𗊂�ɐ��Y������{�i�����悤�Ƃ�������S���E�����̋}�u���[�L�́C1929�N�̐��E�勰�Q�Ɠ��l�̑卬�����������Ƃ��Ă�������������܂���D

�����o�ςɂ͑傫�Ȍ��O�ޗ�������܂��D������s���Y�o�u���ł��D

�Ⴆ�Β��Ԃ̏�C�� ���wMansion���������� �ɉh���̂��̂Ɍ����܂����C��ɂȂ�ƁC���̍��w�}���V�����ɂ� ���肪�_�݂��邾���̔��Â����w�r���ɂȂ�܂��D�Z�ނ��߂ł͂Ȃ����@�̂��߂�Mansion�Ȃ̂ł��D

Mansion�̉��i�͎��v�Ƌ����̊W�Ō��܂�܂�����CMansion���ׂ���Ƃ����\�Ŕ����肪�E�����v�X�l���オ���Ă����܂��D�E�C����l�B�́C�莝��Mansion���ɂ�������V����Mansion���w�����čs���܂��D�o�ϐ���������10%�C�Z��[������%�ƌ����Љ��Ԃ������N�������o�u���Ȃ̂ł��D

���̘b�ɂ͗�������܂��D2008�N�̃��[�}���V���b�N���ɒ�������Ō����܂������C�A�o�𒆐S�Ƃ��������헪����C�����g��헪�ɐ�ւ��܂����D�{�����Y��`�̒����ł͓y�n�͍��Ƃ̂��̂� ���R�̔����͂ł��܂���ł����D�����������ԂɌ����Čl���Ƃɑ݂��^���邢����ؒn����ݒ肵�C���̎ؒn���̔������L�������ɗ^�����̂ł����D�����Ɏs�ꂪ���܂�C����������ɂȂ鎖�Ń��[�}���V���b�N�̉e�����y���ɍς܂��C�Ȍ㒆���o�ς��������Ă������̂ł����D

���i�߂Ă���[��-�R���i���������C�������̂̌i�C����ނ��C�Z��i�㏸���݉��������C��C�ɕs���Y�o�u���̕��n�܂�C�����o�ς͊�@�ɒ��ʂ��邱�ƂɂȂ�܂��D

�J��Ԃ��܂��ƁC�������œW�J���Ă���[��-�R���i�����

- [1] �����������Y�ɑ�_���[�W��^���C�X�ɑS���E�K�͂̐����Ƃ�Supply-Chain�̚ʑ��ɂ�鐶�Y�ɋ}��~�������C�勰�Q�̈������ɂȂ�

- [2] �s���Y�o�u������̋N�_�ɂȂ�ƁC���[�}���V���b�N�̍ė��ɂȂ�

�E�N���C�i�N�U�ɒ[�����G�l���M�[�E�H���̍����ɂȂ��ō��C�K�ߕ������͏�L[1]�C[2]�ɂ�����ɂ߂čۂǂ����Ƃ�����Ă���̂ł��D

2022�N5���C���{�ł͏��Ă̐S�n�悢���������Ă��܂����C�w��ɂ͂���Ȋ댯�����E�ъ���Ă���̂ł��D

����ȏ��ł́C���Ђ������߂��Ă���w�i�R�X�g���v�x���ł��Ă��邩�ۂ�����Ƃ̐�������ƍl���Ă���܂��D���Ȃ킿�C�ȉ������Ђ̂����߂ł����C��Ђ͑��v�Ȃ̂ł��傤���H

- Order-to-Delivery-Lead-Time�F1�T�Ԉȓ�

- Total Lead-Time�˒I�����Y��]���i�A���j10��/�N�ȏ�

- \begin{equation} ��b���v�� = \frac{�e��}{�I�����Y} \ge 1.0 \end{equation}

���C���呍��̋G�߂ł��D�������\��R�����Čv�Z���Ă݂Ă��������D�������ׂ����́C�w�i�R�X�g���v�̍l�����x�̃R�������Q�l�ɂ��ĉ������D

����̏ꍇ���C��Ђ������c�邱�Ƃ�����Ă���܂��D

2022�N5���g��

�i���jJ�R�X�g������ ��\ �c�����m

�ǐL�@�w��w�Ƒ�w�Z�̈Ⴂ�x�̑����͎���ɒv���܂�

2022�N4��

�G�߂̂����A

��N������}���ɑ������I�~�N�������͌���n�߁C3��22���ɂ͖����h�~�@�̓K�p���S���I�ɉ�������܂����D

���悢����̊J�ԂƂƂ��ɃA�t�^�[�R���i�Ɍ����ăA�N�Z���S�J�C�Ƃ������Ƀ��V�A�ɂ��E�N���C�i�N�U���n�܂�܂����D

���͂������đ����̗̓y�ɍU�ߍ��ނȂǂƂ͌��ꓹ�f�ƁC���������͌o�ϕ����ɓ��ݐ�܂����D���̌o�ϕ����ɂ���Ĕ��N���o�Ă��V�A�o�ς̓K�^�K�^�ɂȂ�C�푈���s�͕s�\�ɂȂ�ƕ��Ă��܂����C�K�����鑤�ɂ��G�l���M�[��z���������s�ꂩ�猸�邱�Ƃɂ���Đ������݉����C�������}�㏸����Ƃ���Ă��܂��D

���̂悤�ɐ��E���̊�Ƃ͍��C

- �R���i����̕��A�ƁC

- �m���J�[�{�����ɉ����C

- ���V�A�o�ϐ��قɂ�鐢�E�s��̌���

�ɑΉ����ׂ��C2022�N�͑�ϊv�𔗂��Ă��܂��D

���̒��ɂ����ē��{�͂ǂ����ׂ����c�c������30�N�O�C�o�u������O�̓��{�̊�Ƃł���C���ď����ɕ����Ȃ��悤�Ɋ撣��܂��傤�I�ł��Ƃ͍ςƎv���܂����C�R���i�Ή��Ŗ��炩�ɂȂ��Ă����悤�ɁC1990�N�ȍ~�̓��{�o�ρE�Љ�̓Y���Y���Ɛ��E�̐�������u���Ă��ڂ�ɂ���C���Ắw��@�̉~�����x�Ƃ������Ă��܂������C����̃E�N���C�i��@�Ɋւ��ẮC�t�ɉ~�������C�Y���Y���ƈ����Ȃ��ė��Ă��āC�s�C���ł��D

�o�u�������1990�N�̓\�A����̔N�ł�����܂����D�\�A�͉�̂���15�J���̋��a���ɕ�����C�v��o�ς���s��o�ςɑ�ϊ����܂����D���{�̖����ېV�ɑ�������قǂ̕ω��ł������Ƒz���ł��܂��D���̒��̗D�����́C�o���g�O���̖k�̒[�̐l��130���l�̏����G�X�g�j�A�ŁC���������d�q������ڎw���C�s�����v��f�s���ēd�q�����C�T�[�o�[���C�O�̐������ɕ��U���Ď����CNATO�ɉ���������ŁC�C�O��IT��Ƃ�U�v���C�w�̃V���R���o���[���G�X�g�j�A�x�ƌ�������ɂȂ����ƌ����܂��D

�傫���ĖL���������E�N���C�i�́C�n�������̓��ւ��߂Ɖ��E���������Ă���Ƃ��냍�V�A�ɍU�ߍ��܂�C�N���~�A�����������܂����D�����Ŗڂ��o�܂��C�G�X�g�j�A�����K���ēd�q������ڎw���ĉ��v��i�߂čs���܂����D������NATO�������ڎw�����Ƃ���C�v�[�`���̋t�ɐG��C���ꂪ���̃��V�A�̐N�U�Ɍq�������Ƃ���Ă��܂��D

�E�N���C�i�̃f�W�^���S����b���C�C�[�����}�X�N�����������Ă����q���ʐM�T�[�r�X���g�킵�ė~�������ݍ��݁C3��10���Ƀg���b�N�����ς��̒ʐM�@�ƒ~�d�r���͂����C���V�A�ɂ���Ĕj�ꂽ���ŗB��̐����c�����ʐM�ԂƂ��đ劈�Ă���Ƃ����b���`����Ă��Ă��܂��D

���܂Ō��邱�Ƃ��ł��Ȃ������푈�̎S�C�����ʂ��đS���E�ɓ`���C���E�̐��_�����Ă���Ƃ������Ƃ�m��܂����D

3���Ŋח�����Ƃ݂��Ă����E�N���C�i���C���ԂƂ���R���C�ꕔ�Ŕ��]�U���ɏo�Ă���̂́C�d�q������ڎw���Đ������ꂽ�C���t�����C���Ƃ����������j����Ă��C�@�\���Ă��āC�E�N���C�i�S�y�ŃX�N������g��Ŋ拭�ɒ�R���Ă���̂��Ɛ��@����܂��D

�U��Ԃ��ĉ�X�̍��C���{�������Ƃ��C�����̐N�U�����Ŗ����C��s�����^�n�k�C����C�n�k�ɂ��Ôg�C�x�m�R�̕��Γ��C30�N�ȓ��ɍ����m���ŋN���邱�Ƃ��\������Ă��܂��D�E�N���C�i�̎S������Ȃ�����C�����͉䂪�g�Ǝv���āC�l�Ƃ��Ă��C���ƂƂ��Ă��C�g�̉����������C�����Ă����K�v������ƒɊ����܂����D

���̊O�ɖڂ����C�̂ǂ��ȓ������̉��ō������J�ł��D�������X�^�[�g����4�������܂����D�������͔N�x�ς��ł����C���ԉ�Ђ̑����͊��̎n�߂ł��D�痢�̓����������Ɛ\���܂��D�C������V���ɂ��ċƖ��Ɏ��g�݁w��@�x���w���̋@��x�ɕς��邲��������҂��Ă���܂��D

�Ⴂ����ɂƂ��Ă݂��4���Ƃ����Γ��w���ł���C���Ў��ł���Ǝv���܂��D�����ňȉ��̂悤�ȃe�[�}�Ő���ɘj���Ă��b���������Ǝv���܂��D

��w����w�Z�͂ǂ��Ⴄ�̂�

�ڎ�

����̖ڎ�

- [3] ���{�Ɛ����̃h�C�c�̑�w

- [4] �����܂ł̉����Ŏ������g�̐��U��U��Ԃ��

- [5] �Ă��Ղ����ՓI�����̓��{������30�N�ԁC�Ȃ����c���ꂽ���H

- [6] ����ǂ����ׂ���

[0] �͂��߂�

���̎n�܂�́C�{�R�����ŏЉ�Ă����w�i�R�X�g�_�x�����̊g����Ȃ��̂��H�Ƃ����^�₩��ł����D

�w�i�R�X�g�_�x�����b������ΒN�����[�����Ă���܂��D���̂����͎��ԊT�O�������ċ���Ǝ^�����Ă���܂��D

�ł��C��������ЂɓW�J���悤�Ƃ���l�͂Ȃ��Ȃ������܂���ł����D���ꂽ�Ƃ��Ă��W�J���čs���r���Ŋ拭�Ȓ�R�ɑ����܂��D

�Ƃ��낪��X�炱�̃R�����Ō�Љ�܂����悤�ɁC2019�N�C����i��ŁwJ�R�X�g�_�x��W�J�������Ɛ\���o���Ђ������Ɍ���܂����D���ۂ̌��n�w���̓R���i�Ђ̂��߂Ɏl�����Œ��f���܂������C�A�����r�₦��������͂œW�J���Ă����C1�N�ԂŌ����Ȑ��ʂ��グ�܂����D���̂��������܂łɂȂ����̂ŁC���o�����擪�ɗ����C�o�����������ǂɂȂ�C�w�Г��Ɩ��̐i�ߕ����v�x�����w�Г����玑���x�܂ł̉��v��i�߂��̂ł����D

�U��Ԃ�C�wJ�R�X�g�_�x�̘_�����\��2003�N�D2005�N����n�܂�������MMRC�C���X�g���N�^�[�X�N�[���ł́w���̂Â����v�w�x�Ƃ��ču�`���C2009�N�w�g���^���J�C�[���̉�v�w�x�㈲�i1�����]�̔��j���Ă��܂��D�o�łƋ��ɍu���˗������āC���N20����u�����ĉ��܂����D

��������5�ЂقǓ����Ɏ��g�݂܂������H��~�n���̉��v�ɏI���܂����D�����Ƃ���X�I�Ɏ��g�̂�2015�N�����K�ЂŁC���Ȃ�̐��ʂ��グ�܂������C�o������͎Q�������H����v�̋K�͂ƂȂ��Ă��܂��D

�����ł́C2015�N�Ɂw�g���^���J�C�[���̉�v�w�x������ŏo�ł��@�Ɍ��n�R���T���^���g�ƌ_�C�����͍u����ł������C5�Ђ̉��v�̎�`�������܂����D�����o�ł��琔���ē��{�ł�10�N�o���Ă�����Ȃ������̂ɁC�Ȃ������ł́C3�N�ڂɁC���o������������ē��������߂��Ђ����ꂽ�̂��H���ꂪ�^��ł����D

�L�����E�ɖڂ�]����ƁC2020�N�̂͂��߂���S���E�ɃR���i�p���f�~�b�N���n�܂�C�e���̐��{���w�R���i��x�Ƃ����������ɓ����ɑΛ����C���̑Ή��ƌ��ʂɂ́C�傫�ȍ��������̂��ƂɎN����邱�ƂɂȂ�܂����D�S���E�̍s�������ʈꎟ�������āC���̌��ʂ����\���ꂽ�悤�Ȃ��̂ł����D75�N�O�܂œ������������؍��Ƒ�p�́CIT�Z�p����g���ē��{����ꡂ���𑖂��Ă��܂����D�؍��͖��x�̈Ⴂ���H�����������͓��{��葽�������҂��o���Ă��܂����C��p�͈ˑR�Ƃ��ăg�b�v�����i�[���ێ����Ă��܂��D���ď����ł́C���{�ɔ�ׂČ��Ⴂ�̊����Ґ����o���܂������C���{�̑Ή���͗��H���R�Ƃ��Ă��āC���n�̎��ɂ͔[���ł�����̂ł����D

����ŁC���{�̊����@�\�͑����m�푈����̍�������̊�ՓI�ȉ����������Ƃ��č����]���ł������C����̃R���i�Ђł́w�A�x�m�}�X�N�x�ő�\�����̂��炭�C�Ⴆ��PCR�����̕ꐔ�𐔂����C�z���Ґ��݂̂܂��܂��̎��Ԃ�Fax�ő���C����Fax�̎R���ɂȎ��Ɏ���͂ŏW�v���C�{���̊����Ґ��Ƃ��Ĕ��\�C������x�[�X�ɐ������Ă����Ă��܂����D���ׂĂ��o���Ƃ������C�s�������������c�c�Ɍ����Ă��܂����D

�g���^���́w���́E�Ȃ��E�i�[�c�x���J��Ԃ��čs���܂��ƁC�{����w�Ŋw�Ԃׂ��w���m�Ȃ���̂ւ̎��g�ݕ��x�C�w�Ȋw�I�A�v���[�`�x���C���{�Љ�甲�������Ă���Ƃ����^�����o�Ă��܂����D

�����˂��l�߂āC���Ȃ�ɗ��Ă�����������̃e�[�}�Ȃ̂ł��D

�w��w�x�Ɓw��w�Z�x�͂ǂ��Ⴄ�̂�

���̔��z�̌��_�́C���܂��Ж��Łw���̂����w�x�����i�K����o�����C�ǂ�ȑ�w�ɂ��ׂ��������怂Ƌc�_���C��w���w�����x�Ƃ��ă[��������グ��Ƃ����ɂ߂ċH�Ȍo�����������Ƃɂ���܂��D

[1] Technologist�Ƃ͂ǂ�Ȑl�H

�w���̂����w�x�ݗ��̍����ƂȂ�w���̂Â����{�@�x�ł́C�h���b�J�[�̐��ɏ]���āC���ꂩ��̎Љ�ɕK�v�ȃe�N�m���W�X�g����Ă邽�߂ɂ��̂����w��ݒu�����Ƃ���܂����D������C�e�N�m���W�X�g�Ƃ͂ǂ̂悤�ȗv����������l�ԂȂ̂�?�����ψ���̃����o�[�ł���h���b�J�[�̖|��̑�Ə�c���搶�ɍu�`���Ē����܂������C�v��Έȉ��̂悤�Ȃ��Ƃł����D

�g�ɂ߂đ����̒m�I�J���҂��C�m�I�J���Ɠ��̘J���̗������s���D���̂悤�Ȑl�������e�N�m���W�X�g�ƌĂԁD�e�N�m���W�X�g������i���ɂ�����B��̋����͗v���ł���h

�����̐l�́C�m�I�J���ƌ����Ǝ������C���̘J���Ƃ����ƌ����Ƃ�A�z����Ǝv���܂����C�����ł͈Ⴄ��`�ƍl���ĉ������D�����l���ɂƂ�܂��傤�D���߂�ꂽ�ʂ�̃��V�s�ŗ�������葱����̂����̘J���ł��D

����ŁC�q�̍D�݂Ƒ̒������ɂ߁C�茳�̍ޗ��̏�Ԃ��烌�V�s��ς��C�q�Ɋ��ł��炦�閡�̗�������鎞�C���̗����l�͒m�I�J���Ɠ��̘J���̗������ɂ����ƍl����̂ł��D�������ł����[�`���ʂ�̋Ɩ���i�ߑ��������͓��̘J���ŁC�ɉ����ċƖ��̐i�ߕ���ς���C����͒m�I�J���Ɠ��̘J���̗������ɂ�����e�N�m���W�X�g�̎d���ɂȂ�킯�ł��D

���̂Â����w�ɂ����Ă̓e�N�m���W�X�g�̒�`����w�m����g�ɂ�����ŁC���烁�X�������Ď�p������O�Ȉ�̂悤�ɁC�H�w�̒m����g�ɂ�����ŁC�݂�����̎�Ń��m�����閜�\�G���W�j�A�ƒ�`���C�J�ݏ�����i�߂܂����D

[2] "��w"��"��w�Z"�Ƃ͉����Ⴄ�̂�

���̂����w�ݗ��ψ���̉�X�ɂƂ��Ă̓��ʂ̉ۑ�́C���J�ȏ��ǂ��w�\�J��(�E�Ɣ\�͊J����w�Z)�x(K�n)�ɑ��āC���ȏȁE���J�Ȃ������Ōo�c�����w���̂�����w�x(D�n)�́C�ǂ��Ⴄ�@���ݏo���ĉ^�c���邩�ł����D��X���o�������_�͈ȉ��̒ʂ�ł����D

(2-1) ��w(D�n)�͊w��(�^���̌���)���s����ł���

��w(D�n)�́C�w��̎��R���ۏ���C�����̌�����(������)�������̌������������C�����ŗl�X�ȃe�[�}�̌������s���Ă��܂��D���������̕]���́C�����ɗD�ꂽ���������_���\�������ɂ������Ă��܂��D���̂��߂ɍ��ɂ��猤����o�Ă���C�e�[�}�ɂ���Ă͔N�Ԑ����~�Ƃ����̂�����܂��D�����Ƃ����m�Ȃ���̂���̓��ɓ���`���m���������Ƃ������܂��D

������̋Ɩ��́C�����̃[�~�i�[���������C��p�̌����҂��琬���邱�Ƃł��D�����́C�w���Ɍ����Ȃ��玩���̌������邱�ƂŕK�v�ȋZ�p�E��@���w���C�f�B�X�J�b�V�������邱�Ƃł��̂̌����l������b���܂��D�w������Ă邽�߂ɂ͎�Ԃ��|����܂�����C��l�����艽�������̎蓖���t���܂����C���l�̊w������Ă悤���C�w�҂Ƃ��Ă̋Ɛтɂ͂Ȃ�܂���D

��w�͊w�����猩��Α�K�͂ȉ��䑺�Ɏ��Ă��܂��D���ꂼ��̉���(������)�ł͐��E�Ő�[�̔����������Ȍ��������ċ��܂��D�ǂ̉���ɗ������C�ǂ̌����������邩�͊w���̎��R�ł��D�Ȃɂ͌��肪����܂�������K���ł��D�ڂ��肵�Ă���Ƃ낭�ȐH������ꂸ�C�I����Ă��܂����Ƃ����肦�܂��D

�����Ȋw�Ȃ̖ڐ��Ō���C�����͐��̂��ߐl�̂��߂ɂȂ錤���������邽�߂ɁC�ꗬ�̊w�҂��W�ߌ��������Ă���̂���w�ł���Ɠ����ɁC���̊w�҂��D�G�Ȋw�҂���ĂĎ�����ɔ�����̂��C���̑�w�̔C���Ƃ��Ă���̂ł��D

���̂��Ƃ�����������C��w���ł͋����͐^���̒T�����d���ł���C�w���͂�������K���̂��d���ł���ƌ����܂��D����Ԃ��C���Љ�ɏo����́w�H���}�����҂��\�́x�͑�w�ɂ͊��҂���Ă��܂���C�ڂ���Ƒ�w�𑲋Ƃ��C�H���ɍ��邩�ۂ��͖{�l�̐S�|������Ƃ������ƂɂȂ�܂��D

�ォ��������܂����C�H���}���ɍ���Ȃ��Z�\�Z�p��g�ɒ�����̂͐��w�Z�̖�ڂ��Ƃ������Ƃł��D

��w�̗��j��R�����C�������[���b�p�Ŏn�܂�_�w�E�@�w�E��w����̂ŁC�q�t�C�ٌ�m�E�ٔ����E�����C��ҁC���̐E�ɏA�����ɂȂ��Ă��܂����D���݂̑�w�ł͗��n3/���n7�ň��|�I�ɕ��n�������̂ł����C���w���ƌo�ϊw���͎��ƊE���炩�����ꂽ�w��ƂȂ��Ă���̂ŁC��Ђɓ����Ă����ږ��ɗ����m�͖����ƍl���������ǂ��̂ł��D�Ⴆ�C�p���w���U��������ʖł���ƍl������Ƃ�ł��Ȃ��Â��ƌ��킴��܂���D�r�W�l�X�̉�b�́C�Љ^���������삯�����̏�ł�����C�p���ƃr�W�l�X������̂ł���C��ЂƂ��Ă͉p���̂��Ƃ�m��s�������L�\�ȉp���l���Ј��Ƃ��Čق��ĐӔC����n�ʂɂ���̂���ԂȂ̂ł��D�o�c�w���w��Ŏ��Љ�ɏo��̂ł���C������Ɛf�f�m�̎��i���擾���鎖�������߂��܂��D���̎��i�������Ă���C��Ђ̂ǂ̕����ɍs���Ă�����͂Ƃ��ē�����m�������邩��ł��D

(2-2) ��w�Z(K�n)�͋Z�\�Z�p�҂���Ă�@�ւł���

�w�Z�́w�Z�x�̌P�ǂ݂́w�����x�ŁC�S������Ӗ����܂܂�Ă��āC�w�w�Z�x�͊w�Ԍ����Ƃ����Ӗ��̑��ɁC�ړI�ɍ��킹�Ċ����̊w��̌n����K�v�ȕ������o���Ă��āC����݂̂��w���C�ړI�Ƃ���l�ނ���Ă�@�ւƂ����Ӗ��������Ă��܂��D

������l�͋����ł͂Ȃ��w���@�x�ƌĂ�C���̕���̖��l�E�B�l������܂����C�ނɂ͌��������͊��҂���ċ��܂���D�w�Ԑl�̊w�K�ڕW�͋��t�̃��x���ɋ߂Â����Ƃł���C���t�̃��x�����邱�Ƃ͊��҂���Ă��܂���D�V�Z�p���J�����邱�Ƃ����҂���Ă��܂���D

���炷��Ώێ҂́C���w�Z�ł͎����C���w�Z�E�����w�Z�͐��k�ƌĂ�܂��D���Z���o���҂��w�Ԋw�Z�́C�����́w�������w�Z�x�ƌĂ�܂����C�w������w�Z�x�Ɩ����w�Z������܂��D�w��w�Z�x�ɂ͖@�I�Ȑ���͔����C���R�ɐݒu�ł��C���Ɋ�Ɠ����C�{�݂ő�w�Z�𖼏���Ă���Ƃ��������܂��D���I�ɂ́w�h�q��w�Z�x�w�C�ۑ�w�Z�x�����L���ł��D���Z�Ă���w�ԑ�w�Z����w�Z�̑��Ɛ��́C�����҂ł͖����̂Łw�w�ʁx�͗^�����܂��C�Љ�ɏo�Ē����ɖ��ɗ��w���i�x�鎖���ł��܂��D��ЂɂƂ��Ă͑���͂ƂȂ�M�d�Ȑl�ނɂȂ�܂��D

����������ƁC�w��w�Z�x���Ɛ��́C����͂ɂȂ�̂ʼn�Ђł́C����̋Ɩ����e�L�p�L�ƌ����ǂ����Ȃ����Ƃ����҂���܂����C����ɍ��킹�Ă������I�Ȏd�g�݂ɍč\�z���邱�Ƃ́C�ނ�ɂ͊��҂���Ă��܂���D����䂦�ނ炾���̉�ЂɂȂ�ƁC���튈���͎x�Ⴊ�������S���Ă��邤���ɁC���Ԃ̐i������͒u���Ă��ڂ�ɂȂ鋰�ꂪ����܂��D

���̂悤�ɁC�w��w�Z�x�͎����̃v�����琬����@�ւł���C�w��w�x�́C�^����T�����錤���҂���Ă�@�ւł���D��w���Ɛ��͉�Ђō̗p���Ă�����͂ɂ͂Ȃ�Ȃ����C�Г��ōċ��炷�邱�Ƃɂ���Đ��ǂ݁C�����ς��Ă����l�ށC�����Ǘ��E����o�c�w�ƂȂ�l�ނɂȂ鎖�����҂ł���̂ł��D

(2-3) ��w���Ƃ͉���

2-3-1. ���ʈꎟ�����Ŗ��_�ł��N�C�Y�ԑg�ł������ɗ����܂���

�{�e�̃e�[�}�ł�����̂ŌJ��Ԃ��q�ׂ܂����C���Ə̂��C�c�t�����獂�Z�܂Ői�w�ɗL���Ȋw�Z���o�Ĉꗬ��w�ɓ��w���悤�Ɩҕ����镗��������܂��D�������C��w���w�����́C�L���w��̌n�̒����當���Ȋw�Ȃ��I�肵���w���Z����ے��x�̒��ŁC�̓_���₷����肵���o�肳��܂���D���̍��́w�X���Ƒ�x�Ƃ������t�����s���ċ��܂����D��������Ɠ����̎��Ƃ��ĕ�����C�����Ȋw�Ȃ����҂����悤�ȗ��h�ȎЉ�l�Ƃ��Ắw���j�F���x��w�l���ρx�ƌ��������{��g�ɂ��邱�Ƃ��ł��܂��D

���������Ƃ��Ă����Ɍ����悭�ǂ��_����邩�Ƃ����p���ŕ������Ƃ��́C�����ɏo��Ƃ��낾�����d�_�ɕ����邱�ƂɂȂ�C�P�Ȃ�ËL��ƂɂȂ��Ă��܂��܂��D���̂悤�ɂ��Ċw�w��́C���Ƃ����ʈꎟ�����Ŗ��_������Ă��C�f�Вm���̊W�߂ɉ߂����C�e���r�̃N�C�Y�ԑg�ŏ܋��҂����邮�炢�������ɗ����Ȃ��̂ł��D

���݂ɁC1970�N��̃g���^�ł͏��Ƒ��͎������C�H�Ƒ��͋Z�p���Ƃ��Ĕz������܂������C���ʍ��Z���́C���{�͍����̂ł����C��Ђő���͂ƂȂ���Z���Ȃ��̂ŁC�K�������ƌP���������ƈ��Ƃ��Ĕz������܂����D�\�͂̂���l�Ԃ͂����܂�����œ��p�������C���{�̍������������ă��[�_�[����E���ɁC�X�ɐ����ے��ɏo�����܂������C�����E�Z�p������ے��ɂȂ�̂͋H�ł����D���ʍ��Z�ŋ��{��g�ɕt���������ł̓_���ŁC���̌�̓w�͂��厖���Ƃ������Ƃ����������̂ł��D

2-3-2. ��w�͎���w�ԏꏊ�C�ڂ��肵�Ă���Ɖ����g�ɂ��Ȃ�

��������͂���4�������w�ɓ������V���w���̖ڐ��Ő������܂��D

���w�Z���獂���w�Z�܂ł̐搶�́w���@�x�ƌ����C����S���w�Ȃǂ̐��m�����w��C������K�����ċ��E�Ƌ����擾�������̔C�ɓ������Ă��܂��D�����邱�Ƃ������d���ł����痎�����ڂ���o���Ȃ��悤�ɐ��k�����Ɏ��葫��苳�����݂܂��D

�Ƃ��낪��w�����́C���E�Ƌ��͑S���W�Ȃ��C���h�Ș_���������w�ʂ�������l���Ȃ�̂ł��D�܂苳����Z�p�͂ǂ��ł������Ƃ������Ƃł��D�����Ċw�ԕ��́w�w���x�ƌĂ�C���������I�g�i�ł���Ƃ����Ӗ����B����Ă���̂ł��D

���w�����Ă̋��{�ے��ł́C�����ł̍u�`�͂���܂����C1���Ԃ̍u�`�����Ƃ������Ƃ́C�\�K��1���ԁC���K��1���ԍ��v3���ԕ������Ƃ݂Ȃ��Ă���̂ł��D

�u�`�̓��e�͒S�����鋳��������I������̍Ő�[���䂭���_�ł���̂����ʂł��D�M�҂̎v���o�ł́C���n�̐��w�̏����C�����w�Z�ł���Ă������Ƃ͏������w�ƈꌾ�ŕЕt�����C�w���̌����ɑς���悤�ɍ������w�̊�b�m�����w�т܂����C�K���ɐH�炢�����܂������S���͗����ł��܂���ł����D

�����w�Z�܂ł͐搶�͋����邾�����d���ł����琶�k�̗���x���m�F���Ȃ�����Ƃ�i�߂Ă����܂����C��w�̐搶�͎���̌�����i�߂邱�Ƃ����̎d���ŁC�����鎖�͓�̎��ł����C��������������R����̂ŁC�X�̊w���̗���x���m�F���Ă���ɂ�����܂���D�����e�X�g�́C���т̍�����邾���ł����C�u�`�������ł��ĂȂ��w���͒P�ʂ�^���܂���D�P�ʂ��~������Η��N�ēx���Ƃ���悢�̂ł��D

��w�^�c�ƌ����ϓ_���猩��C��p�͎��Ɨ������ǘd���Ȃ��̂ŁC���z�̓��w�������Ă��܂��D���̂��ߗ��N����w���͌o���s���ɂȂ�̂ŁC��قǂ̂��Ƃ��Ȃ����葲�Ƃ����Ă��܂��܂��D

�J�̉\�ł́C�����Ɏ������w���قǓ��w����ƈ��S���Ă��܂��ĕ����Ȃ��Ȃ�ƌ����܂����C��Ɍ����܂����悤�ɋ��ʈꎟ�����S�_���_�ł����̒��g�́w���Z�ے��x�̂܂ݐH���ɉ߂��܂���C���Љ�ʼn҂���̂́C�N�C�Y�ԑg�̉҂ɂȂ邵������܂���D

�X�ɁC��ɂ��b�����܂������w��w�x�Ƃ́C�w�₷�Ȃ킿�^���̒T���̏�ł���C������̌����҂��琬����ꏊ�ł�����܂��D�����ǂꂾ���������Ă����R�ł��D�w�������́C�����Ō������Ă��鋳�����̂��ƂŁC�w��̕��@�w�сC����̗͂Ŏt�ł��鋳������V����������J�C���̏̊w�ʘ_���i�w�m�E�C�m�E���m�j���o�C�F�߂���Ɗw�ʂ�������܂����C��ʂɂ͎����ɒ������郂�m�ł͂Ȃ��̂Łw��w�x��w�������x�ȊO�ł́C�w�ʂł͔т��H���܂���D

�@�w�����͎i�@�����C��w�����͈�t�Ƌ��C����w�����͋����Ə�ƌ����悤�ɁC���i�������Ă��Ȃ��ƁCICT�����B���CAI�̊��p���{�i�����������C��]����E��ւ̏A�E�͂���߂č���ɂȂ��Ă��܂��D

�w�����N�́C���ƌ�̐l���ɔ�ׂāC��w�݊w���Ԃ͎��Ԃɂ�Ƃ肪����܂��D��w�ł̍�簂Ȑ^���̒Nj���ʂ��āw���m�̂��̂��`���m������x�m�E�n�E��g�ɂ��C�����̉�Њ����Ƃ��Ă̑f�{����ŁC������肽���d���̋߂��ɂ���w���i�x���w�݊w���Ɏ擾���Ă��������C�̗v�ł��D

���N�߂ł�����w���w���ʂ������w�����N�́C���̂��Ƃ�O���ɕw�ɗ��ł������������Ɗ肤����ł��D

2022�N4���g��

�i���jJ�R�X�g������ ��\ �c�����m

2022�N1��

2022�N �N���̂����A

�x����Ȃ���C�����܂��Ă��߂łƂ��������܂��D

�{�N����낵�����肢�������܂��D

���̃z�[���y�[�W���C �R���i�Ђ̉e���� �ۈ�N���x�݂��Ă��܂��܂����D

���ɐ\����܂���ł����D

2022�N�x�́C�wJ�R�X�g�_�x ���y�̂��߂Ɋ撣���Ă��������Ǝv���Ă���܂��D

TQC�̊�{�����͒ʏ�PDCA�Ɗo���܂��D�X�n�Ɍv��𗧂Ă�ꍇ�͂���ł悢�̂ł����C�O�N�Ɉ����p�����Ɩ������N�ǂ̂悤�ɓW�J�����邩�Ƃ����ꍇ�́C�܂����܂ł̔��Ȃ������āC���̏�ɗ����Ď��̓W�J������K�v������܂��D

�܂肱�̏ꍇ��CAPD�܂�C�O�N�x�̔��Ȃ�1�Ԃɂ���C����͂������ʁC���N�x�̎��{�v�悪�ł���킯�ł��D

���̕����ɏ]���āC�܂����̃R����2019�N�P�Q�����̋L���̑������炨�b���������Ǝv���܂��D�i�����̂ڂ��āC���̋L�������ǂ݂��������c�j

2019�N6���C�����͓�Ȃɂ��鍑�c��Ɓw�V�q�O���[�v�x�Ɖ��P�x���̌_������сC9���Ɋ����Ɂw�{���g���^�����x�ƁwJ�R�X�g�_�x�̌��C������{���C10�����痂�N4���܂ő�ꎟ�W�J�Ƃ���4�H��̉��P�����n�w�����邱�ƂɂȂ�܂����D

�Ƃ��낪�ˑR�̃R���i������2020�N����n�q�֎~�ɂȂ�C�Ȍ�2022�N�̍����܂Œ����ɂ͓n��Ȃ��������Ă���܂��D

�c�����s���Ȃ��Ȃ������ł��C�ނ�͎����B�����ʼn��P��i�ߐ��ʂ��グ�C�R���i�̉e���ŔY�ޑS�����̊�Ƃɂ��̐��ʂ�`����ׂ����Ƃ����������̔��f�ŁC2019�N�`2020�N�̊������e��10��21���ɒ����S�y�Ɍ����ăl�b�g�z�M����܂����D���̌��͂���HP���ł����ē��������܂������C�����ɂȂ�ꂽ��������Ǝv���܂��D

���͂����z�M����Ă��܂��C���L�Ɏʐ^�ŋL�^���Ă���܂��D

���̉��P���ʂɊւ��镾�Ђ̃R�����g��12�����ɏڂ����L�ڂ��܂������C�����ɂ����鐸�v�����̌����߂ł����⍎�����m�́C���̐��ʔ��\�������]�����@�֎��wPlanetLEAN�x�ɓ��e���܂����D�������������D

The J-Cost theory - Planet Lean on boosting financial results

�wJ�R�X�g�_�x����O�҂ɂ���ĉp���ŏЉ�ꂽ�ŏ��̎���ƂȂ�܂����D

2020�N�H����́C���̊������c��̍H��S���ɂ��W�J���Ă����܂����D���X�����[�g��c�������C����ɓ����C���P�̋}���̍u�`�����܂����D

2021�N�H�C�w�V�q�O���[�v�x����傫�Ȑ��ʂ��グ���̂ŁC���̕ƁC���ӂ̈ӂ̕\�������C�����ɓc����80�̒a���j�����������ƘA��������܂����D

10��10��10��(���{����)�C�w�V�q�O���[�v�x�w���g����i��g�R���T���j�x�w�⍎�����m�x�wJ�R�X�g���x4�҂����ۃ����[�g��c���s���܂����D

�ŏ��Ɂw�V�q�O���[�v�x�̃v�����[�V�������悪����܂����D

���̌�C�����o��������v�̑�������������C

�w��ЂƂ��ẮC�_������ցC������ʂւƕ��̌������L���Ă������CJ�R�X�g�_���w��ŐV���Ɏ��Ԏ��������邱�Ƃɂ���āC��Ђ̒��̎��ۂ����ʂ��痧�̂ɕς�����S���ł���c

�o�c�ڕW�����㍂���v��(PL)�������Y���v��(BS)�ɕύX���C����ł����Y�̗���𑬂����C�S�ГI�ɂ������̗���𑬂����銈���ɓ]���C�S�Ј�̂ƂȂ����������J�n����C���X�Ɛ��ʂ��グ����c�x

�|�̕�����܂����D

���̌㌻��̐��i�҂̐����W�߂������̏�f������C�e�H��̉��P���[�_�[�������C

�w����ȓ]�����ł����c�x

�w���̂悤�ɂ��Č�����w�������c�x

�w�H��œ����S�����ؗ������Ă͂����Ȃ��Ǝv���Ă���c�x

���X���M�������Ĕ������Ă��܂����D���L�����̓���ł��D

���ꂩ��C�����[�g��c�͒a���j���ɂȂ�܂����D

���̎��C�⍎�����m���璆����ŏj��������C���{��̎莆��n����܂����D

���̌㕛���o������́C�c���̎P���̒a�������j���Y����w���������q�x���܂����D����PDF�ł�����͂��܂����D

�����q�̕\���ɂ��w�������ގ҂͂��̌����v���C���ʂ��o�����Ƃ��Ɏt���v���D�x���̌���w�c���搶80�̒a�������߂łƂ��������܂��x�Ƒ����Ă��܂����D

�����q�̒����́C�w�������Ƃ��̃X�i�b�v�ʐ^�ƁC��Њ����̂��ꂩ��̎��g�݂ɑ��錈�ӕ\���ł����D

���L������PDF�ł�

�w�������҉������C�w�������O��t�x

�c���ɂƂ��ẮC80�N�̐l���ŏ��߂Ă̏o�����ŁC���S�[�����̂�����܂����D

�����̂��̉�Ђ̗��b�Ƃ��āC�o������������܂ł̉��P�����ɋ^��������C�ْ��w�g���^���J�C�[���̉�v�w�x���������ǂ݁C�w���ꂾ!�x�Ƒ��o�����������C�̍u�����܂ŘA��Ă����Ƃ��c

���P�_��������Ɣޏ��͎����ǂ��ďo�āC���܂����z�ł����c�����Ă��Ȃ������H��e�����̌��ޗ��⒆�Ԑ��i�̍ɗʂ��C�����̕��ώg�p�ʂŊ����āC�ɑؗ������������ƌ����w�W�L���C�S�H��ɒ��܂����D

���̌o�������͎�����ɋ��z�Ƒؗ������̕\��Ў�ɁC���ɂ͑��o���̂��������Ȃ���H�꒷�ƂƂ��Ɍ���Ŏ��Ԃ��m�F���C��̐��i�𑣂��ĉ�����Ƃ����܂��D

�Y�t�ʐ^���������������D2020�N���ʂ�Net�w�M�����Ƃ���1�R�}�ł����C���̏��������̌o�������Ō��Ɏʂ��Ă���H�꒷�ɑ��āC�Ƀf�[�^�������t�����P��i�߂������̂ł����D

���݂ɁC��������ɂƂ��Ă͌����ጸ�͐l���팸�ł���C���������ׂł����C�ɒጸ�͂����悤�ɂł��Ή��ł��܂��D�������C�ɂ����炵�Ă����i�ɂȂ�Ȃ��悤�ɂ��邽�߂ɂ́C�i���s�ǂ�ݔ��̏�̒ጸ�C�o�Η��̈��艻���C�E��̎��̋������K�{�ɂȂ�܂��D

���ہC�E����̑ؗ��������ƂŁC�l���C�ݔ��ɗ]�������邱�Ƃ�������C�H��X�y�[�X���K�����ɂȂ�܂��D�����C�E����̍ɂ������ɂȂ蕂���Ă���̂ł��D

�e��2���C����10���~�̉�Ђ��C�ؗ�3������2�����i��]����4���6��j�ɉ��P�����PL��̖������e��2���~�̑��ɃL���b�V���t���[�Ƃ�����8���~�̌������茳�ɓ���܂��D

���̗]���Ă����o�c�������C�V���i�J���ɉȂǂ��ĉ�Ђ͍X�Ȃ���𐋂��鎖���ł���̂ł��D

�����̂��̐V�q�O���[�v�͂���������ł��C���̕����ւ̉��v�ɏ��o�����̂ł����D�����āC���́wJ�R�X�g�_�x�Ɋ�Â����ɒጸ���������́C2021�N1���̂��̃R�����ŁC�F���܂ɂ��`�����C���E�߂���2021�N�x�A�t�^�[�R���i�Ɍ����Ă��ׂ��Г����v�ł����D

�������܂����C������x2021�N1���̏��M�\���̋L�����n�ǂ�����ŁC����f�ڂ����w�V�q�O���[�v�x�̔��\���������Ă��������D

2019�N�ɓc�����ޓ��ɋ��������Ƃ�

�u�g���^���Y�����̓�{���́C�w�������i�i�����Ίm�ہj�x���āwJustInTime�i�ؗ����Ȃ����ł����Ă̏��i�����Ƃǂ�����j�x�悤�ɂȂ�C���v�͕t���Ă���ƌ������Ƃ��Ӗ����Ă���D

���̐��ɂ��邠������͎̂��ԂƂƂ��ɓ����Ă���D

���Ƃ����̏u�ԑq�ɂɂ���A�ƌ����P�O�O�����̍ɂ́C�����ԂŎg�����Ă��܂��̂��CB�ƌ����P�O�g���̃C���S�b�g�͉����łȂ��Ȃ�̂��C�����Ȃ�܂ł̎��Ԃ�c������C���̎d�g�݂��猩�ēK�����H�������邩�H��������D

�����Ă��������𐳊m�ɔc�����邽�߂ɂ́C�悸�s��Ŗ������ω�����Ă��邩��c������K�v������D���ɂ��̔���鑬���ɍ��킹�Đ��Y����ɂ́C�ł��邾�������b�g�ő��Y����K�v������c�D

�wJustInTime�x���Y�̖͔͂͒��������̃��X�g�����ł���D

�������璆��������H�ׂɍs���Γ������o��D

���̔ޓ����w����l���āC���琬���x�I�ɁC�����B�ł���Ă������\���Ă���̂ł����C���̓��e�́C2021�N�x�̃A�t�^�[�R���i�Ɍ����ē��{��Ƃ����ׂ����ƂƂ����Z�߂����e��H���Ă������Ƃ��C�Â��Ē��������v���܂��D

���̂��Ƃ��Ⴄ�`�ŕ\������C2019�N10�E11�E12����3�����Ԃ���������P�w���ł��Ȃ������w�V�q�O���[�v�x�́C���o���ȉ��S�Ј�ۂƂȂ���2021�N�܂ŁwJ�R�X�g�_�Ɋ�Â����v�x��i�߂钆�ŁC

�������̍ɕi���ƍɗʂ���Ɋ��Ԃ��v�Z���C���v�J�n������ǂꂾ���팸�������v�Z�ł��C�X�ɉ�БS�̂ł͊�b���v�́i�ߑe�����I�����Y�j���ǂꂾ�����サ�������肷��v���O�������쐬��������

�e�H��P�ʂʼn��v���i�`�[����Ґ����C�H��̎��Ԃf�������Ɩ��������쐻���C�X�ɎЈ��ɑ������玑����Ҏ[�C������{���Ă�������

���v��i�߂Ă����ƁC�]���̒��B�E�����E�c�ƁE�[�i���������H���ʊǗ��ł͌��E�����邱�ƂɋC�t��������

����C���̃R�����ł͊����āw�V�q�O���[�v�x���璸�������������̂܂܌f�ڂ��܂����D���̈Ӑ}�́C�ǎ҂̊F���܂����g��

- �yA�z2021�N���ɂ�����F���܂̍H��̎���

- �yB�z2021�N1�����Ђ��A�t�^�[�R���i�Ɍ����Ă��E�߂������g��

- �yC�z2021�N10���Ɂw�V�q�O���[�v�x���璸��������

�ʒu�t�������炩�ɂȂ�C��Ђ�2022�N�x���j�ŏd�_��u���ׂ����������m�ɂȂ�܂��D���ꌇ���Ă��邱�Ƃ�����C�lj�����Ηǂ��̂ł��D

�w�߂��Ă͉��ނ�ɜ݂邱�Ɩ܂�x�ł��D

�ݓc�V���t�́C���̔͂𐂂�Ă��܂��D����������ɏ]���܂��傤�D

�R���i�Ђ̓I�~�N�������ɂ���U�g�������Ă��Ă��܂����C�����͂͋������m�̍K���y�ǂ̗l�q�ł��D�����炭���ɂȂ�C�g�����ŗ��s�����܂�Ǝv���܂��D���̎����炢����w�A�t�^�[�R���i�x�̌o�ϊ�������i������n�܂�Ƃł��傤�D

���̂��˂�ɏ��x��邱�ƂȂ���Ђ���邱�Ƃ�����Ă�݂܂���D

2022�N1���g��

�i���jJ�R�X�g������ ��\ �c�����m

2021�N1��

2021�N �N���̂����A

�x����Ȃ���C�N���̌䈥�A��\���グ�܂��D

��Ђ̂܂��܂��̂����W�����F�肢�����܂��ƂƂ��ɁC�{�N�����ς�炸�̂������̒������肢�������܂��D

�Ƃ���ŁC�����̓`���̎�������S�Â��ɖ�����Ă����Ƃ��C���̂Â���Ɍg����X�ɂƂ��đ傫�ȉe�����鎟�̎������N���܂����D

- �yA�z�č����E�̃g�����v�哝�̂������������c��������c�c

- �yB�z������1����2447�l�̃R���i�����ҁc�c

��N����������b���ɓ���O�ɁC�܂�����ɐG��Ă݂����Ǝv���܂��D

�yA�z�ɂ���

- ���R�w�c�̃��[�_�[�ŁC���卑�ƃA�����J�̐��̂𐢊E�ɘI�悵�Ă��܂��C���ꂪ����̐��E��ɂǂ̂悤�ȉe�����y�ڂ��̂��c�c�S�z����܂��D�����p�������n�߂��̂ŁC�~��������܂��D

- �A�J�E���g�i�v��~���́C�����ɑI�ꂽ�哝�̂�苭���͂������Ă��鎖�ɂȂ�C�S���E��GAFA�ɋ������Ƃ������ƂȂ̂��c�c�S�z�ł��D

- �q�g���[�́C�i�`�X���������C���̍�����14�N�|���ēV����������̂ɁC�g�����v��Twitter�ŁC�i��Ƃ���7�N�ő哝�̂ɂȂ�܂����D�M�҂͑S����7�疜�l�Ƃ��c�c�C�ނ͓V�������ł����܂ł������C�i�`�X�̋Z�@������C�j�̃{�^����Ў�ɐ��E���e���\�������Ƃ����b������܂��D���̎�����m���Ă��܂����̂ŁC���E�̂��������ŁC��2�C��3�̃g�����v�������܂�Ă������ŁC�|���������Ă��܂��܂��D�R���i�ȏ�̋��|�ł��D

�yB�z�̃j���[�X���āC�悸���ɉ��L�s�X��ƁC�~�b�h�E�F�C�C��ł����D

��w�����x���āw�����x�����w�����x�Ȃ郂�m�ƁC�m��w�����x���āw�����x�Ȃ��� ��

- �~�b�h�E�F�C�C��Ƃ�

-

1941�N12���̐^��p�U�����C�ČR���̎p���Ȃ������̂ŁC�m��̖����͑����ČR�@�ɍU������鎖��������C��1�g�U�������ň����������Ƃ����ċ��܂��D

����C1942�N6���̃~�b�h�E�F�C���U�������C�č����̎p�͖��������̂ɁC�w�m��̖����͑����ČR�@�ɍU������鎖�x�͍l�����C�w��D�̃`�����X�x�Ƃ��āC��2�g�̍U��������C���̏��������ň���Timing�ɕČR�@�̍U�������C���̍b��̔��e���U�����C�S���ƑS�͍ڋ@�C�������D�G�ȃp�C���b�g�������Ă��܂����Ƃ����܂��D�R�̋ɔ鎖���Ƃ���C�����ǂ��납�ӔC�Njy�����������c�c�Ƃ���Ă��܂��D���̘b�͈ȉ��́w����M�x��w��C�̘b�x���W���Ă������ł��D

- �w����M�x

-

���錾�t����ƁC���̌��삪�����̗썰�ɓ��������C���̌��t���������Ă��܂��Ƃ����M���C�Љ�̋��X�܂ōL�܂��Ă��܂��D�e���a�C�ɂȂ����Ƃ��C��Y�����̘b�́C�w���N�ł������x�ƙ�߂��܂��D

�t�Ɂw�R���i�Ȃ���������x�Ƃ݂�Ȃ��l����ƌ��삪�����Ă����C�Ɩ��ӎ��̂����ɍl���Ă���c�c�ň��̎��Ԃ��l�����C��肭���������������l���Ă��̂����s����D

- �w��C�̘b�x

-

�́C�R�{�����i�C�U���E�x���_�T���j���C��c�̐Ȃł͏�i�ɜu�x���C�����ɋC�������C���H���R�Ƃ����_���ł͖�����c���ɕY���w��C�x�ŕ��������߂Ă��܂��ƒQ���Ă��܂����D

1���͑����̉�ЂɂƂ��āC�N�x�ւ��̌��ŁC�����炭��Ђ̔N�x���j���o���ꂽ��C�䎩�g���������̕��j�������ɂȂ����肵�Ă���Ǝv���܂��D

����x �����ɏ����� ���{�l�����łƂ�������w����M�x��w��C�̘b�x�̊ϓ_�Ř_���́w���H���R�x���C���s�v���5W1H�̊ϓ_���猩�āC�ו��ɓW�J����ċ��邩�����m�F�������D

���Ė{��ɖ߂��āC�N���̑����̂��b���������܂��D�����ł��̂ŁC��7�͂���n�߂܂��D

�ŋ߁CDX(�f�W�^���E�g�����X�t�H�[���[�V����)���r���𗁂тĂ��܂��D

�f�W�^���Z�p����g���āC�헪�I�Ȍo�c������Ă����Ƃ������Ƃ��Ɨ������Ă��܂����C���̑O��Ƃ��Ă͊e�Ђ̍H�ꂪ�悭�P�����ꂽ�R���̂悤�Ɂw�r�q�ɑΉ��ł����x���Ƃ���O��Ǝv���܂��D

���́w�r�q�ɑΉ��ł���x�H�ꂱ�������Ђ��i�N���i���Ă����w�{���g���^�����x���ڎw���H��̎p���̂��̂Ȃ̂ł��D�w��Ђ�DX������ɂ͔@���ɂ��ׂ�������x�ƍl���Ȃ����7�͂����ǂ݉������D

[7] 2021�N ���{�̂��̂Â���͉���ڎw���ׂ���

7-1. ���܂ł̉��v�́C�I�O��ł͂���܂��H

�J�����X�E�S�[�������C�@�Ȏ�i�œ��{���瓦�S����1�N�ɂȂ�܂����C1999�N�ɔނ����Y�̓|�Y�̊�@���~���CV�����������͎����ł��D

�����̓��{�̎Y�ƊE�� �w�J�����Y���Ƃ������Ƃ����x�ɛƂ܂��Ă��āC�d�NJ��҂����Y�����Ԃ������̂ł����D���̕ӂ̂��Ƃ́C���̃z�[���y�[�W���A�ڃR�����wJ�R�X�g���v�̍l�����x��15���ɏڂ��������Ă���܂��D�悸���̃R�������n�ǂ��Ē��������v���܂� �D

�S�[������1999�N�́w���Y���o�C�o���v�����x�̒��ŁC���Y�̊ԈႢ���ȉ��̗l�Ɏw�E���Ă��܂��D

| �w����p | 60% | �@ | |||||||

| ��ʊǗ��� | 23% | �A | |||||||

| �������� | 17% | �B | �c | �����J�� | 6% | �C | |||

| �������H�� | 11% | �c | �������p��Ȃ� | 6% | �D | ||||

| �J����Ȃ� | 5% | �E | |||||||

| �D�E�F�M�Ґ��� |

�����̓��Y������Ă��������Œጸ������̂́C�E�J����i������5���j�ɉ߂��Ȃ����Ƃ��������Ă��Ȃ������c�c

�S�[�����͖�����̌�����p��ɂ���(�w����x��r��)�CTQM�̎�@�Ő��ʂ��R�~�b�g�����C�S���ʂʼn��v��f�s���C2003�N�܂ł�4�N�Ԃ�2.1���~�̎؋���ԍς����Ƃ����܂��D

�M�҂́C���Г��݂̂Ȃ炸Supply-Chain�̋��X�܂œ_�����C����ׂ��p�Ɍ������ĉ��v�������i�߂Ă����c�c��v�I�Ɍ���CPL�����łȂ�BS��CF�������ɑk���Č������Ă����c�c�Ƃ��������͎^�����܂��D

20�N���܂�o���܂������C��ώc�O�Ȃ��ƂɁC��w�̐搶�������S�[�����̎w�E�𗝉��ł����C���ĉ��t���狳������ʂ���S�N�O��GM�̃X���[�����̌o�c�Z�@��C�e�C���[�V�X�e�������ԑR�Ɗw���ɋ��������Ă��܂��D

�o�c�҂��C�w�J�����Y���̗��Ƃ����x�ɛƂ܂��w���Y���{���x�Ƃ��w���̂Â���v�V�{���x�Ƃ������g�D�����C�D�G�Ȑl�ނ𓊓�����Ɖ��P�ɗ͂����Ă��܂��D

�ނ�X�^�b�t�Ɋ|�����p�͘�����ň�ʊǗ���Ɍv�コ��C������P���ʂ͎x�����J����Ɍv�コ��܂�����c�c��ڂ��Ⴄ�̂Łw��p�Ό��ʁx�̑����͂���Ă��Ȃ��Ǝv���܂����C��p��10���ł�����ł��Ă���Ό�̎��Ǝv���܂��D

7-2. ���Ђ��C���ɉh������ׂɂ͂ǂ����邩�H

�e��ƂŐݒu����Ă����w���Y���{���x�̖{���̖�ڂ́w���Ђ����ɉh�����邽�߁x���Ǝv���܂��D�ł͋�̓I�ɉ����ǂ�����悢�̂��̖₢�ɁC�ȉ���3�́y���z���l�����܂��D

- �y��-1�z����͌���ێ��Ƃ��C�����ጸ���ė��v�z���グ��I

- �y��-2�z�ݔ������������đ��Y��}��C����𑝂₵���v���グ��I

- �y��-3�z��������Lead-Time�Z�k�Ƃ�������ŋƖ����v�𐄐i����I

�ȉ�����ǂ��ċᖡ���Ă����܂��傤�D

�y��-1�z����͌���ێ��Ƃ��C�����ጸ���ė��v�z���グ��I

����� �����Ƃ������� ��ƂŎ��g��ł�����@�ł��D����̔��㍂�ɑ��Đ��Y�\�͂ɗ]�肪����̂ŁC���̕��̐l�������炵�C�ݔ������炷�C�ƌ��������ɂȂ�܂��D

���̃e�[�}��Nj�����Ɓw�V������q�̖���x�Ƃ����ÓT�I��OR�i�I�y���[�V�������T�[�`�j�̖��ɒH�蒅���܂��D�u�K�ł́w���v�I�Ɍv�Z�������ʂ�]���Ɏd����Ēu���x�ƌ������Ƌ��ɁC���s����Ƌq�̓h���h�������Ă����C�ׂ��Ƃ����w�I�`�x�������܂��D�����Ȃ������q�̐S���͐����ł͉����Ȃ��Ƃ���OR�̌��E�������܂��D

�V���ƈႢ��ʂ̐��i�͍ɂ������āC���Y�E�̔����Ă����܂����C�����I�Ɍ���Δ���Ȃ��Ȃ��Ă����C�Ō�͐��Y�ł���ɂȂ�܂��D�����ጸ��_���Ĕ���ɍ��킹�����Y�K�͂��k�����čs�����Ƃ��w�X���܂��ւ̓��x�ł�������܂����D

�A���B�� ���N�Ԃ��炩�����𐬂点�q���𑝂₷�悤�ɁC��Ђ����ɂ�ɂ���Ŏq���i�V���i�E�V���@�j���Y�݈�āC�X�Ȃ鐬�����˂���Ă����ׂ��ł��傤�D

�y��-2�z�ݔ������������đ��Y��}��C����𑝂₵���v���グ��

�ϋɓI�Ȉӗ~�I�Șb�ő�ό��\�Ȃ��Ƃł����C��������Ɏ��Ԃ�������Ƃ������_������܂��D �Ⴆ�ΐV�H������݂��ċ@�B��ݒu���C�l���W�߂ČP�������Y�Ɉڂ�ƂȂ��2�`3�N�|����܂��D���i�͎s��ɏo�ׂ���C�������������܂łɂ͂���ɂ܂����Ԃ�������܂��D

�c�O�ȗ�Ƃ��ẮC�V���[�v�̊�@���L���ŁC�T�R�H��ō�����t���p�l���w�T�R���f���x�͗L���ƂȂ����̂ō�ɋ���ȍH������݂����Y�ɑł��ďo�܂������C�s�ꂪ�L�т��C�Ԏ����ςݏオ���Ă����C�ŏI�I�ɂ͑�p��Ƃɉ���܂����D

�}���ɐ������čs�����w�����Ȃ�X�e�[�L�x�� ���ɓX�ܐ������������āC���H�����ۂɂȂ�C �ŋ߂͂܂� �}���ɕX�������Ă���l�q�ł��D

���Y���̃W�F�b�g���q�@�́C�J�������������Ƃ���ɂ��̃R���i�ŁC1���~�]�̑���������C�悪�����Ȃ��Ȃ��Ă��܂��D

���̂悤�ɁC�Ɛт�L����Α�ςɌ��\���̏�Ȃ��̂ł����C���s�̃��X�N�������̂��m���ł��D

�������Č��Ă��܂��ƁC���̓�́C�ǂȂ��ɂ������߂ł�����@�ł͂Ȃ����Ƃ��킩��܂��D

- �y��-1�z����͌���ێ��Ƃ��C�����ጸ���ė��v�z���グ��I

- �y��-2�z�ݔ������������đ��Y��}��C����𑝂₵���v���グ��I

�c�����̂��y��-3�z��������Lead-Time�Z�k�Ƃ�������ŋƖ����v�𐄐i����I�ƂȂ�܂��D����͂܂��Ɂw�{���g���^�����x�ŁC���Ђ̂����߂̓��ł��D����DX�����āC��͓I�Ɏs��œ����̂ł���C�K�{�����ɂȂ�܂��D�����ɂȂ�܂��̂ŁC�͂����߂Ă������������܂��D

7-3. Lead-Time�Z�k�Ƃ�������ŋƖ����v�𐄐i����I

���ݔ������͂����C�d���̂�����ς��遄

���L�̏��ɂ������������܂��D

- [Step-1] �̔[�i��Lead-Time�Z�k�Ŏs�ꋣ���͊m��

- [Step-2] �����˔[�i��Lead-Time�Z�k�i�ɒጸ�j�ő̎�����

- [Step-3] �������o�c���������p���C�X�Ȃ鐬��

[Step-1] �̔[�i��Lead-Time�Z�k�Ŏs�ꋣ���͊m��

�̔[�i��Lead-Time�̂��Ƃ�Order-to-Delivery-Lead-Time�i������ODLT�j�ƌ����܂��D

-

���H�ƊE�͐̂���q��҂����Ȃ����������Ă���

-

�����̗�

�X�ɓ���Ƌq�̓e�[�u���̏��QR�R�[�h���X�}�z�ɓǂ݁C�o�Ă������j���[�i�ʐ^�Ɛ����j���痿����I�сC�X���ɓ]������ƁC�����v��u���܂��D���ԓ��ɑS�i�͂��Ȃ��Ə�C�ł�1�M�T�[�r�X����܂��D

-

���{�̗�

�w���ݕ��x�Ɓw���ʂ��x�Ŏ��ԉ҂�

-

�����̗�

-

�ǂ��̌ڋq��Order-to-Delivery-Lead-Time�Z�k��]��ł���

-

���{�s�ł�

-

�������

�w�d�q�f�[�^�𑗂��Ă�����1�T�Ԍ�Ɍ�������{�ɓ͂��܂��x�Ƃ��������荞�݂������Ă��Ă��܂��D

-

���{���

���i���ƈ����݂̂������c�c���{�̂��̂Â��肪�S�z

-

�������

-

ODLT���_���g�c�Z�k������f���Ȃ��قǂ̎d��������

�M�҂̒��Ԃ��COrder-to-Delivery-Lead-Time��3�T�Ԃƌ�����ƊE�ŁC5�ғ���(����4����)�ɂ܂ŒZ�k�����Ƃ���C�q���E������悤�ɂȂ�C�v���~�A�t����ƌ����q�܂Ō���C���ł͋q��f��̂ɍ����Ă���c�c���v����X�ƌ��������b������܂����D

Order-to-Delivery-Lead-Time�Z�k���C�����Ɏs��ɂ�����D�ʐ������邩�����߂Ēm�炳�ꂽ����ł��D

-

���݂Ƀg���^��Supplier��

Order-to-Delivery-Lead-Time������0.5���ł��D

�g���^�̑g���H��̃T�v���C���[�́w�����x�ł���肵�Ă���C�ʏ�1-4-2 (1��4��[����2��x��܂蔼���x��)�Ƃ����W�Ōq�����Ă��܂��D

-

���{�s�ł�

[Step-2] �Z�k����Order-to-Delivery-Lead-Time�ێ�������ŁC �����˔[�i��Lead-Time�Z�k(�ɒጸ)�ő̎�����

�����ł́C�Г��̋Ɩ����i�̐����wLead-Time�x�Ƃ����T�O�ő����C���̃^�C�~���O��(JIT��)���邱��Total Lead-Time��Z�k���C(�ɒጸ)�r�q�ɓ����Г��̐��ɍč\�z���čs�������ɂȂ�܂��D

[2-1] Lead-Time�Ƃ����T�O�̍s���ɒጸ��̐���

��̐}�͕a�@�̑ҍ����ŁCA�`G�̐l���f�@��҂��Ă����Ԃ�\���Ă���Ƃ��܂��D�܂��C�f�@�ɂ�1�l������5����������̂Ƃ��܂��D

-

���̏�Ԃ��w�l���ŕ\���x���܂��ƁC

- �ҍ����ɂ�A����G�܂�7�l���҂��Ă���

- ������H��8�l�ڂȂ̂ŁC7�l���f�@���I���܂ő҂��Ȃ�������Ȃ�

- ���̏�Ԃ��w���v���ԁiLead-Time�j�ŕ\���x���܂��ƁC�f�@�ɂ�1�l������5��������̂ŁC

- �ҍ����ɂ�A����G�܂Őf�@����35�������̐l������D

- ������H��30���ԑ҂��Ȃ��Ɛf�@�����Ȃ��D

- B��5���CC��10���CD��15���c�c�҂��Ȃ�������Ȃ�

���̂悤�ɁC

- �w�l���ŕ\���x����ƁC�l�������炷��i��������܂���

- �wLead-Time�ŕ\���x����ƁC�l�������炷�ɂ͕a�@�ɗ��� �^�C�~���O���H�v����Ηǂ��Ƃ킩��܂��D

������čŋ߂̕a�@�ł́C���O�\����悤�ɂ��Ă���C���҂͕a�@�ɗ��Ă���A��܂ł̎���(Total Lead-Time)�͒Z���čς݂܂����C�a�@�̒��ԏ��ҍ����̓K���K���ɂȂ�܂��D

| �ҍ��� | �� | (a) ���ޗ��q�� | �@ | ���Ґ� | �� | ���ޗ��ɗ� |

| �f�@�� | �� | (b) �����H�� | �@ | ���Ґ� | �� | �d�|�ɗ� |

| ��v�҂� | �� | (c) �����i�q�� | �@ | ���Ґ� | �� | �����i�ɗ� |

��̂悤�ɓǂݑւ���C[Step2]�̉��P�̃q���g�ɂȂ�܂��D

[2-2] �������\���玩�Ђ̒I�����Y�̎��Ԃ�m��

��ВI�����Y�́w�ݎؑΏƕ\(�o�����X�V�[�g)�x�ɋL�ڂ���Ă��܂��D

�O�����̒I�������̏ɂȂ�܂����C

���z�̂܂܂ł́C�ǂ̂悤�Ɍ��点�Ηǂ���������܂���̂ŁC�w���v�v�Z���iPL�j�x���甄�㌴��$U [\text{�~}]$�������Ă��āC

[Step2]�̉ۑ�́C�������\��̒I�����Y(�P�ʂ�[�~])�����炷���ł����C���[2-1]�Ɠ����悤�ɁC����(����)�ŕ\������ƑłĂ�悤�ɂȂ�܂��D

(7-3)���ɂ���悤�Ɏ��Ԃŕ\������C���̂悤�ɕ\���ł��܂��D

| �I�����Y���z | �� | Total Lead-Time |

| ���ޗ��ɋ��z | �� | ���ޗ� Lead-Time |

| �d�|����ɋ��z | �� | �d�|���� Lead-Time |

| ���i�ɋ��z | �� | ���i Lead-Time |

�Ƃ������Ƃ́w�I�����z��������x���ƂƁw�Ƀ��[�h�^�C����������x�Ƃ������ł���Ƃ����Ӗ��ɂȂ�܂��D��̓I�Ɍ����C�O���悩��̔[�i��10���O�ɓ��ꂳ���Ă������̂��C5���O�ɕύX����C���ޗ��ɋ��z�͔�������Ƃ������ł��D

����ł́C�ǂ���Ǝv�����w���߁C���߁x�Ɏ�z���E���H���ċ��܂����C��Ђ̂��߂ɂ��w�M���M���܂Œx�点�āC�����Ԃɍ��킹��x����Ԃ̗��z�Ƌ�����ׂ��ł��D

[2-3] ���Ƒ��ЁC�ƊE���Ɣ�r���āC���Ђ̉ۑ�m�ɂ���

����HP �̃R�����w�i�R�X�g���v�̍l�����x��6������

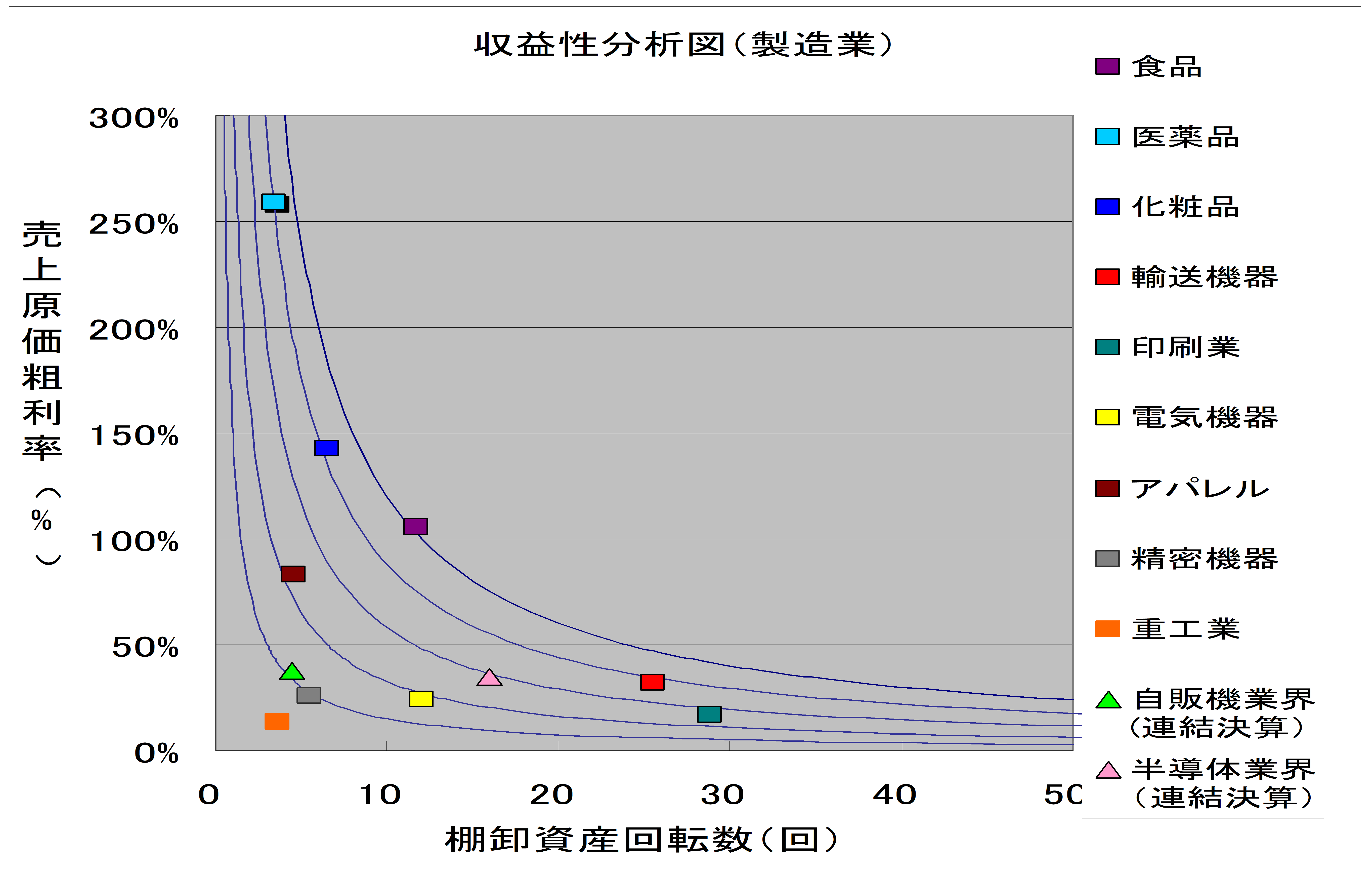

���̎��� �c���ɔ��㌴���e�������Ƃ艡���ɒI�����Y��]����������O���t�i���}�j�����v�����͐}�Ɩ��t���܂����D�}�͋ƊE�̈Ⴂ��\�������̂ł��D�e�Ђ̍������\�͖@���ɂ���Č��J����Ă��܂��̂ŁC�l�b�g�Œ��ׂē��Ƒ��Ђ̎��x���͂��邱�Ƃ��e�Ղł��D

����ɓ��Ƒ��ЂƔ�ׂāC���ޗ��ɂ������̂��C �d�|�ɂ������̂��C�����i�ɂ������̂��C�ǂ��ɖ�肪����̂������ׂ邱�Ƃ��ł��܂��D���Ђ��������Ƃ�����C���Е��݂ɉ��P����Ƃ������Ƃɂ͌�����R���܂����C��r�I�e�Ղ��Ǝv���܂��D

���̂悤�� �ʼn_�ɉ��P����̂ł͖����C ���Ђ̓����Ɣ�ׂĐi�߂鎖���L�v���Ǝv���܂��D

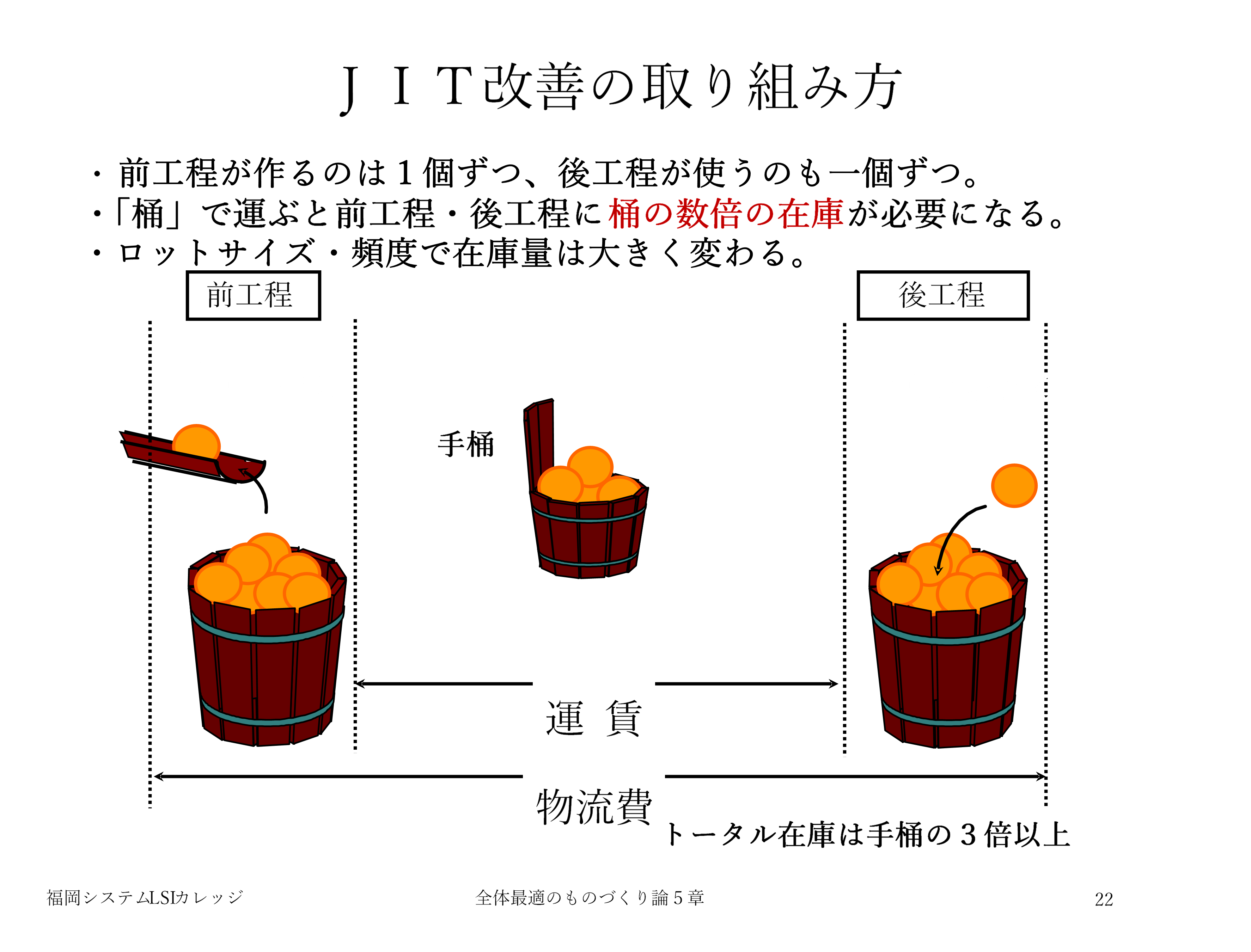

[2-4] Lead-Time�Z�k�ɂ́w�����b�g�E����x��������

��}�́C���b�g�T�C�Y�ƍɂ̊W�����f���ɂ����}�ł��D�艱��10���^�Ԃ��߂ɂ́CTiming�̃Y�����z�����܂��ƁC�㗬�Ɏ艱�łƂ�ɍs��������15���炢�ɂƐS�z�ł��D�͂������5���炢�̎c���Ă��Ȃ��ƐS�z�ł��D�o����C���b�g�T�C�Y�����ł���C�㗬�E�����E�^�����̍��v�ɂ͍Œ��3���K�v�ŁC���Ԃ�4�`5���ʼn^�p���Ă��܂��D

�����̓��H�Ɠ�k�̓��H��������������_�̐M�����l���Ă݂܂��傤�D�ԐM��������1���ԑ������Ƃ���ǂ��Ȃ邩�l���Ă݂ĉ������D��a�ɂȂ邱�Ƃł��傤�D���ۂ̌����_�̐M���͍ő��2���ԂƂ���Ă��邻���ł��D���̂��A�œ�������k���C��������a�ؖ�������Ă���̂ł��D���ꂼ�w�����b�g�E����̋ɂ݁x�ƌ����ėǂ��ł��傤�D

[2-5] Lead-Time�Z�k��j�ޑg�D�̕�

���{�̉�Бg�D�͋@�\�ʂɏc����g�D�ɂȂ��Ă���C���̃g�b�v�́C�В��̍����M���ꖱ�N���X�ɂȂ��ċ��܂��D

| (a) ���ޗ��E�O���i�� | �c�c | �w������ |

| (b) �d�|����� | �c�c | �������� |

| (c) �����i�� | �c�c | �c�ƕ��� |

����䂦[Step-2]�̉��v�ɂ������ăv���W�F�N�g�E�`�[���𗧂��グ�鎞�C���̐��i�ӔC�҂ɂ��C(a)�C(b)�C(c)�̏�ʂɂ����w���Top�x���w�o���x���A�C���Ȃ��Ɖ��v���i�݂܂���D���ꂪ���v���i���w�_�x�ɂȂ�܂��D

[2-6] �g���^�n�T�v���C���[�̍H�v��

[Step-1]�ŏЉ��Order-to-Delivery-Lead-Time 0.5���̒��ł�Total Lead-Time�팸�̍H�v�̊�����Љ�܂��D

- (6-1) �����C�w�Ɍ��[���Y�x

�g�p�ʂ̑����i�Ԃ�1��4�� ���Y�C�ɏ��ʕi�Ԃ͌�1���Y�D

- (6-2)��L���\�ɂ���̂́C�g���^�́w���������Y�x�����邩��I

���̗��ɂ̓g���^���w�������h�x�v�z�D

- (7)�g���^��Supplier�I�����Y��]���́c�c30�`50��D

(�ɂ��������Ă͂��Ȃ�)

���ۋ����͂͋����C�f���\�[��30%�]��擪�ɁC�A�C�V���C�����D�@�C�a�D���̓g���^�̖�10����ꡂ��ɗ����V�F�A���l�����Ă��܂��D

[Step-3] Total Lead-Time�Z�k����Ƃ́c�c

�ǂ̂悤�ɂȂ��Ă邩�����̌�����ɂ�����ʘ_�ł��b���܂��D

[3-1] ���f���̐ݒ�

�����ԗp�����̃z�C�[���L���b�v���C���[�W���āC�@��X�e�����X�ޗ����C�A�v���X���āC�B�o�����d�グ�����C�C�h�����C�D�P�䕪������āC�E�o�ׂ���c�c�H����z��

�������o�חʂ́C�O���Ɋm��D����A40��CB30��CC20��CD10��o���c�L�́}10���ł���c�c

�]������Ɍ��[������C1�T�ԒP�ʂŐ��Y�������D�������[���Y�ɕύX���C�ɂ����炵���D

�ȏ��O��ɁC���ꂪ�ǂ��ς���Ă������̂��b�����܂��D

[3-2] �w�d�|����Ɂx���ɂ�鐻������ω�

- �w1�T�ԕ������Y�x

A200��CB150��C�c�c�CD50��̘A�����Y�ł́C�����i�ɂ͒ʏ�K�v�ʂ�1.5�{�`0.5�{�̊ԂŊǗ����Ă����D

- �����i��

A300�`100��C�c�c�CD75�`25�䂠��̂����ʁD

- �w�������Y�x

������A40��CB�c�c�CD10������̓��ɐ��Y����D�����i�ɂ́GA60�`20��c�c�CD15�`5��ŊǗ�

-

�����b�g���Y�̌��ʁi�ۑ�̌��݉��j

�w1�T�ԕ������Y�xA�͕���200��̊����i�Ɏ����Ă�2���� �A�����Y�C�ݔ��̏�E�s�ǂɗe�ՂɑΉ��ł��C�_���_���Ƃ������Y�������D

�w�������Y�xA40��C�c�c�CD10����C���Ԓʂ萶�Y���K�v�I�ݔ��̏�E�i���s�Ǔ��͂������݉����܂��D���������C�Ĕ��h�~��}��K�v�ɎN�����D�� ����ɂْ͋���������C�L�`���Ǝd�����C�Ĕ��h�~�̓O���}��C���z�̐E��ɂȂ��čs���܂��D

-

��Ɗ����̍ɂ����Ȃ����ʁi�w���̐w���ʁj

�A�v���X �� �B�o����� �� �C�h�� �� �D���� �A�`�D�܂ł̍H�������ɂ���d�|��ɂ́C�d���𒆒f����邱�Ƃ������邽�߁C1�����܂���1���b�g���ȏ�̍ɂ�u���Đ��Y������ �Ƃ������K�������āC���̏ꍇ �ǂ���Neck�������Đ��Y�̑��������߂��Ă���̂�������Ȃ��܂܁C�_���_���Ɛ��Y���Ă��܂����D

�w�������Y�x�ɂȂ�܂��ƁC�@�`�D�܂ł̂ǂ̍H�����CA�CB�CC�CD��1�������ł����v100�䕪���Ȃ���Ȃ�Ȃ��Ȃ�܂��D�����E��n�����̎��Ԃ��������C�����ғ����Ԃ�400���Ƃ����10���40�����ō���Ă����Ηǂ����ƂɂȂ�܂��D

�g���^���Y�����ɂ��w�`���������x�ƌ������P��@������܂��D�`�����Ƃ͉��}�ɂ��闘���̗ǂ�����M�̂��Ƃł��D

���̗�ł́C�e�H���Ԃ�10�䕪����40���Ԋu�ňړ��i�^���j�����܂��D

�`���������̓����ʼn^���H����������Ǝv�������ł����C���܂ł͑O�H���̗��܂��Ă������Ԑ��i���C�����������v������C�ꎞ�u����։^��ł����C���[���܂��D

���H���̍ޗ��u���ꂪ�̂����v������C��ɒu�����ꎞ�u���ꂩ�炩��s�b�L���O���Ď��H���̍ޗ��u����ɕ�[���Ă����܂��D

���̎��̉^����Ƃ��C�d����T���đ������ċ���l�𝈝������w�����̃^�N�V�[�x�ƌĂт܂��D

����w�`���������x�́C�O�H���̊����i�u���ꂩ���H���̍ޗ��u����ւƈ�莞�ԊԊu�ň�M�����̂悤�ɉ��̂ŁC�ʏ��w����o�X�x�ƌĂт܂��D���P�}���̊Ԃł́C�w�����̃^�N�V�[�x�����w����o�X�x�ɑウ��Ɖ^���H���͌o���I��1/3�Ɍ���Ƃ���Ă��܂��D

�e��ƍH���ł́C�`����������������̍ɗʂ��w���Y�̒x��i�݁x����ڂł킩��悤�ɂȂ�܂��D�x��Ă���H���݂͂�Ȃʼn��P������C�i��ł���H�����玞�X���������肵�āC���肵�����Y���ł���悤�ɂȂ��Ă����܂��D���肵����X�ɍH���Ԃ̍ɂ����炵�Ă����܂��D

���̂悤�ɂ��āC���X�̐��Y�\�͌��㊈���������ɂȂ�C���X���������E�������̃Q�[�����o�Ŏd�����ł��C�����I�ɂ͐����������ł���悤�ɂȂ�C��Ђɍs���̂��y���݂ɂȂ�܂��D

10�䕪��40���Ƃ���TACT�������鎖�ŁC��ƂɃ��Y�������o�ė��āC�������i����Ǝ��Ԃ����������Ă��C�o���I�ɂ�10�`20�����Y�������サ�܂��D

-

���Y�̏_�����

10�䓖����̐��Y���Ԃ�c���ł��Ă��܂��̂��C�Ɍ��[���Y�ɂ��[���ʓ��X�̕ω���C���H���̐ݔ��̏�Ȃǂɂ��C���Y���Ԃ̑����ŁC�_��ɑΉ����邱�Ƃ��ł��܂��D

-

�H���ԍɃX�y�[�X���s�v��

���ʁC���̉��P������ƁC�H�ꂪ�K���K���ɂȂ�C�ݔ����Ԓ��߂���ƒʏ피���̃X�y�[�X���L�����p�ł���n�ɕς��܂��D

[3-3] �w�������Y�x�ɂ��O���i�q�ɂ̕ω�

1�T�ԕ����̂܂Ƃߐ��Y�ł������ׁC�O���i�i���ޗ��j��1�T�ԕ��̈ꊇ�����ɂȂ�C��������܂Ƃ߂����������Ȃ�̂őO�̏T�̓��Ɉꊇ�[���ƂȂ��Ă��āC������Ƃ⌟�i��ƁC�����q�ɂɎ��[��ƂŁC�[�����͊�1���Ă�Ă��������������C�c���4���Ԃ́C�q�ɂ��琻������ւ̋����݂̂̎d���ɂȂ�C�ɂ������̂ł����D

�w�������Y�x�ł́CA�CB�CC�CD�قږ����C�Ɍ��[�Ƃ����`�łقڈ��ʂ��[������܂��D�i���̔��挟�������ŁC ���̓��̂����Ɏg���C�ߕs�����������܂����� ������̈��������̕K�v�͂���܂���D

-

������E�����H������

���ꂽ�O���i�́C��100�䕪�Ȃ̂ŁC�g���b�N�������������łɎw��̏ꏊ�ɕ��u�����邾����OK�D�ォ��`�����������C�������烉�C���ɋ������܂��D

-

��������Ǘ�

���Ԋu�� �[�����邱�ƂŁC���S�ɂ��k���ł��܂��D�d����斈�ɖ����w�莞���Ɏ���邱�ƂŁC�g���b�N�̍��G�ɘa�݂̂Ȃ炸�C���Ђ̎Ј��́C���̎d���Ɗ|���������\�ɂȂ�܂��D

-

�ۊǑq�ɔp�~

�ȏ�̂悤�ȕω��ɂ��C�O���i�p�̃��b�N�r���C���[�EPicking��Ƒq�ɂ��̂��̂��s�v�ɂȂ�܂��D

[3-4] �w�������Y�x�ɂ��o������̕ω�

�]���́C�����H���Ŋ��������働�b�g�̐��i�� 1�U �����i���b�N�r���Ɏ��[���C���̌� �o�w���ɍ��킹�ăs�b�L���O���C�o������ɕ��ׂĂ����ƌ����菇�ł����D

�w�������Y�x�ɂȂ�ƁC�w�o�ב�����x���w�����p�x�w�����p�x�w���X���p�x�ƂR�J�����߂Ēu���āC���X�Ƃł��オ���Ă���CA�CB�CC�CD�̊����i���C�o�w���ɏ]���ĉב�����ɒu���Ă�����ƂɂȂ�܂��D

- �����i���b�N�r���͑S���s�v�ɂȂ�܂��D���̋�Ԃ��s�v�ɂȂ�܂��D

- ���R���b�N�r���ւ̏o�����ꂪ�����Ȃ�̂ʼn^����Ɨʂ�1/3�ȉ��ɂȂ�܂��D

- �o���������߁C�����Ɏ�点�鎖�ŁC�S�̂̐i���Ǘ����\�ɂȂ�܂��D��������������C�H�����̎d�|����ɂ��X�ɍ팸���Ă����܂��D

[3-5] �w�T�����b�g�x�����w�������Y�x�ɉ��P�������ʑ���

-

�y�ɒጸ�z�@21.5������6.0�����@15.5������

���ޗ��� 10�`5���� �� 2�`1���� �c�c ��6.0���� �d�|��� �H����G0.5�����~4 �� �ς�炸 �H���ԁG1.5�����~3 �� 40���~3�~3�J�� �c�c ��3.5���� �����i��* 10�`5���� �� 2�`1���� �c�c ��6.0���� -

�y�H���ጸ�z

�^����� ����E�o�ɁC�H����C�o��Ŋe1�^3�ɒጸ �����H�� ���݉����ꂽNeck�H���̉��P��2������ �i�ւ����̍H���͕s�� -

�y�H��X�y�[�X�z

���ޗ���(6.0����)�C�d�|��(3.5����)�C�����i��(6.0����)���C���b�N�r���ƂƂ��ɕs�v�ɂȂ�

��L�̂悤�ɕ����Ă����w�o�c�����x��Order-to-Delivery-Lead-Time�팸�ŐV�K�l��������C�ڋq�Ɍ����Ă̑��Y�Ɏg�����ǂ��ł��傤�I���i�������l���Ă��� ���̃��f���̐��Y����������̂��ǂ��ł��傤�D

�����ł������������v�́C�ݔ������͈�؍s�킸�C�m�b�Ƃ��C�ŁC�B���\�ł��D

With�R���i�̎���ɂ��ׂ�After�R���i�Ɍ����Ẳ��v��1��Ƃ��Ă��Љ�܂����D���̉��v�͂܂����{�������i�߂悤�Ƃ��Ă���f�W�^�����v�̑Ή��ł�����܂��D���Q�l�ɂȂ�K���ł��D

����́C���v�������i�߂邽�߂��w�o�c�҂ƊǗ��҂Ɗē҂̖������S�x�ɂ��čl���Ă݂����Ǝv���܂��D

2021�N1��

�i���jJ�R�X�g������ ��\ �c�����m