�A�ڃR�����w�i�R�X�g���v�̍l�����x�ڎ�

JBpress�A�ڃR�����w�{���g���^�����x

�r�W�l�X���T�C�gJBpress�ɂ����āA2008�N����2013�N�܂ł̊Ԃɍ��v104��̃R���� �w�{���g���^�����x ��A�ڂ��Ă��܂����B

���ݘA�ڒ��̃R���� �w�i�R�X�g���v�̍l�����x�ƕ����ēǂ�Œ����ƁA���[��J�R�X�g�̍l�������������邩�Ǝv���܂��B����A���L�̃����N�ɃA�N�Z�X���Ă݂ĉ������B

�ߋ��̏��M�\��

2020�N12��

2020�N���̂����A

1�N�Ԃ̂����ڂ��肪�Ƃ��������܂����D

�w�����I�����s�b�N�̔N�I�x�ƈ�t�̊�]�Ɗ��҂Ǝ����Č}����2020�N�ł������C�V�N���X����S���E���@COVID-19�p���f�~�b�N�̏P���ɑ����C��ςȔN�ł����D����2020�N���������̂ł����~���ƂȂ��Ă��܂��܂����D

1�N�Ԃ�U��Ԃ��Ă݂���w�����ə�����m��x�Ƃ������t������܂����C�S���E�������ɓ�������ɑ����������ɂ���āC�������ɉ����|����鑐�ƁCꣂƂ��đς��������i�����j�̑��݂����݉����܂����D

����Top�̎w���͂̍������݉����C��p�C�j���[�W�[�����h�C�h�C�c��Top�͏����ŁC�w���͂ɒ����Ă��܂����D�s�K�ɂ����{�̍s���͙����ł͂Ȃ��������ƁD���Ԋe�Ђ̋Ɩ����i�̐��C���Ƀf�W�^�����������ł͂Ȃ����������w�����[�g���[�N���x�Ŗ��炩�ɂȂ��Ă��܂��܂����D

�l�Ƃ��Ă��C���̎��Ԃɑ������w�����͉�Ђʼn��ނ�ǂ�Œ��ѐH���ċA�邾���x�����������v���m�炳��C�V���b�N���Ă�����������̂ł͂Ȃ��ł��傤���D�V���b�N�Ȃ̂́C75�N�O�܂ł͓��{�������w�؍��x��w��p�x�ɑ��Ă��C�傫���o�x��Ă���Ƃ������Ƃł����D����̐��E�̒��ł̓��{�̗��ꂪ�S�z�ɂȂ�܂��D������Đ����t�́C�n���R�[���^������n�߂āC�s���̃f�W�^�����𐄐i���n�߂܂����D�F�l�ɉ�Ђ͔@���ł��傤���H�s���ɒx��Ȃ��悤�ɉ��v�������ނ��Ƃ��F��܂��D

��̃R�����ŁC10���ȍ~�������L�эő勉�̑�3�g������Ə����܂������C�c�O�ɂ��C���̈����̕����ɐi��ł��܂��D���N�`�������p�����ꂽ�Ƃ����N����܂����C���ꂪ�s���n��C��������܂łɖ�1�N������ł��傤�D�Ƃ������Ƃ͂܂��ɗ��N1�N�́C�R���i�J���ɔ����āC�͂�~����N�ƈʒu�Â���ꂻ���ł��D

��������C�����I�����s�b�N2020�͊W���J������D�w���R�̃p���f�~�b�N�ގ��x�̃I�����s�b�N�ł����D�㔼��̗��N�͓��{���ǂ��グ�āC��ʓ��܂��邱�Ƃ���킸�ɂ͋����܂���D���{����ʓ��܂��ʂ������߂̊F�l���́w�A�t�^�[�E�R���i�����Ẳ��v�x�Q�l�ɂȂ�c�c�Ǝv�������߂āC���Ђ̓��L���������ē��v���܂��D�ȉ������ɂȂ��Ă��܂��܂������C�Ō�܂ł��ǂݒ����C�����ł������ɗ��Ă�K���ł��D

����́C��N��3�����Ԃ����w�������������c��Ƃ��C�V�^�R���i�̒��ŁC�Ǝ��̉��v���i�̐����Ƃ�C���͂Łw�i�R�X�g���v�x�𐬂��������Ƃ������̂ł��D���̂����́C�e�g�D���{���Ɩ���^�ʖڂɐ��s�����Ƃ������̂ł���C�����̉�Ђł����������邱�Ƃ��ł�������Ȃ̂ŁC�����ŏЉ�C���Ђ̂��Ε�Ƃ������Ǝv���܂��D�ȉ�����ǂ��Ă��`�����܂��傤�D

[1] ���Ђ̂���܂ł̒�����Ƃւ̊ւ���

�ْ��w�l����g���^�̌���x�C�w�g���^������̐l�ދ���x�C�w�g���^���J�C�[���̉�v�w�x�̒�����ł������ƂȂ�C����10�N�قǂ́C�N��20�`30���Ԃقǒ����ɏo�����C�w�u����x��C������P�̎w�������Ă��܂����D

���n��Ƃ���X�s���A�E�g�������R���T���̉���w���g����x���C���Ђ̒����㗝�X�I�Ȗ�����S���Ē����C�싞�̍��c����wSUMEC�Ёx��C�Y�B�s�ɂ�����Ď��J�������[�J�[�wDahua�Ёx�Ȃǂ̌�����v�̂���`��������Ă��܂����D

�����e�Ђ͎��Ɗg��ɐ��͂����Ă��āCPL�i���v�v�Z�j�d���̕��Q���ɂ͖{�������Ă����C���{�̑��ƂƓ����悤�ɋƖ����w�w���x�C�w�c�Ɓx�ƕ��В��N���X����c����g�D�ɂȂ��Ă��āC���̑g�D��KPI�́w�x������p�̒ጸ�x�ɂȂ��Ă����ׂɁC�e�g�D�̐l�B�́C�����ł���p���������邱�Ƃőg�D�Ԃ̔e�����������Ă��܂����D

���ޗ��̎d������ɂƂ�C1�g���P�ʂ̍w�������C100�g���P�ʂ̍w���̕����l�����̗v�����e�Ղł��D�w���������ޗ��������̂ɔ��N�����낤��1�N�����낤���C�d����P����������C�w������Ƃ��Ă�KPI�͌��サ�C��Ђւ̍v���ƕ]�������킯�ł��D

���x�������Ă��������̒����ł́C��肪���݉����܂��C���{�̂悤�ɐ����������Ă���Ƃ��ꂼ�ꂪ�����c�c�����c�c�Ƃ��錋�ʂƂ��čɗʂ����������J�肪�����Ȃ�|�Y�̊�@�������̂ł��D�����J��i�S�́j�͎В��̐ӔC���x����p�i�ʁj�͊e�S���̐ӔC�Ƃ����C�����œK�ƑS�̍œK�̕������n�܂�܂��D���Ƃ̋Ɛт���������̂͂����ɂ���킯�ł��D

������2018�N������Ē��f�Ֆ��C���n�܂�܂����D���̌��ʁC�����̑ΕėA�o�͌���C�ɂ����ɂȂ�悤�ɂȂ��Ă����̂ł����D

[2] �o��́wLean-Summit In Shanghai 2019�x

�����ł̐��v�������哱���Ă����⍎�����m�̂������ŁC���N6���ɍs����P����wLean-Summit�x�̑O���Ƃ����w�i�R�X�g�_�x�̍u�K������1���|���Ď��{���܂����D���܂��o�Ȃ��Ă����͓�Ȃɂ��钆�����c����wK�Ёx�l�̓������Ƒ��o�����C���Ђ̉��v�Ɏg����Ɣ��f����C�b�͂Ƃ�Ƃq�ɐi�݁C�悸���N�Ԃ�5�H��̉��v����|���C���̐i�������đS�H��ɓW�J����Ƃ������ӂ܂����D9����2���Ԋ|���w�g���^���Y�����x�Ɓw�i�R�X�g�_�x�������C�����s���C�����Ƃ���10�`3���C����5���Ԃ�5�H������n�w������`���w�I�����Y��]���i��b���v�́j�x������v�����ɒ��肵�܂����D

[3] �S���V�������v�̎��g�ݕ�

���c��ƁwK�Ёx�l�̉��v�ւ̎��g�݂́C�]���ƑS���قȂ��������ł����D�ȉ�����ǂ��Ă��������܂��D

3-1. ���m�ȉ��v�ڕW

������i�͌���̂܂܂ŁC�d���ꂩ��̔��܂ł�Lead-Time�Z�k�i�I�����Y���k�j��Nj����C���L����b���v�͌������͂���D

- �Q�l

- ��ʂɂ͉��v�ڕW�́w���Y������x�Ƃ����B���Ȃ��̂ɐ���C���g�͌����ጸ�E�H���ጸ�E��������E������Ǝ��ԓ��X�C�����̓I���i�ꂸ�C�ȑO��������P����ׂ���������������������D

3-2. ���i�̐��@�o�c��c����g����Top���炪�w���w������

| �c�� | �������C���o�� |

|---|---|

| ������ | �o�������i�����j |

- �Q�l

- ��ʂɂ́C�c���͐��Y���{�����i����j�C�c���i�s�͉ے��N���X�D�H�꒷�͉��ɂ���݂̂ŁC���{�����̐����͍H����PTeam�̌W���N���X���s���C���̓��e�̓~�N���I�Ɍ����C����H���̍H���ጸ��������C����ݔ��̌̏ᗦ�̒ጸ�Ȃǂ���̂ŁC�H�꒷���Ǘ����ׂ�������v�I�ȉ��v�̕]���͖����̂����ʁD�i�o�����̓��m�Â�����v�^���Ɋ֗^���Ȃ��j

3-3. ��̓I�Ȑi�ߕ��i��c���ҁj

- �o������������v�v�Z����C�挎�̉�БS�̂̐i���ƁC�e�H��̒I�����Y�z�E��]���̎��т𑍌o���ɕ���D

- �e�H�꒷�͎���挎�̎��g�ݏ����������ŁC�����̎��g�݂ƁC�ڕW�ɑ���B�������ݏ����瑍�o���ɐ�������D

- ���Ђ��o�Ȃ��Ă���ꍇ�́C���v�̐i�W�ɍ��킹�����ӎ����⑼�Ђ̎Q�l����̏Љ������

- ���o�����e�H��̐i����]�����C�������̌P�b�Œ��߂�

- �Q�l

- ��ʂɂ́C�e���ƕ��������тɌ��鐶�Y�{�����ɂ́C�H�꒷�����肷�錠���������C�ے��w��E���w��ADVICE���邾���ł���D�H�꒷�̒����̏�i�̓{�[�h�����o�[�̎��Ɩ{�����ŁC�e���Ɩ{�����͎В��̑O�ŁCPL�i�������v�j�ŋ����ċ��āCBS�i�ɗʂ⎑���J��j�͒ʏ�b��ɂ��Ă��Ȃ��c�c�D�H�꒷�̒��ɂ́C��v�I���`�Ȑl������D����́CLead-Time�Z�k��ɒጸ�ƌ�����,��Ƒ̎��iBS�j����ւ̎��g�݂́C�x�X�Ƃ��Đi�܂Ȃ��̂��e�Ђ̎���i����͓��{�������j�D����́CK�Зl�̎��g�݂͉���I�ƌ�����D

3-4. ����w����

- �H�꒷�ior�ӔC�ҁj���C����̌���Ɖ��v�̎��g�݂����n�Ő���

- ���Ђ̎w���́C�ȉ��̍l�����ōs����

�����ɂ́C�Q���Ă���l��

�@ �ނ�������^���� ✕�F�ˑ��S�����܂�Ă��܂� �A ���͗^�����݂���^���� △�F��ꂽ�炨�d���� �B �݂��̍����������� ◎�F�����ł��� �Ƃ�����������܂��D

���Ђ��B�̕������̗p���C����i����j�ŋ��i�������ׂ��ۑ�j��������P�������C�݂��i�����������j���H�v�����C�ނ�グ�āi�������j�����Ď��M��t����c�c�Ƃ����w�������܂����D

��̓I�ɂ͌���ł̐����ɑ��āw���́x�w�Ȃ��x�w�i�[�x�wWhy�x�c�c�ƓO��I�Ɏ��₵�čs���C�w���n�x���w�����x�����C���̔w�i�ɂ����w����x�������C����ɂ���Ęc�߂��Ă����w���ԁx���m�F���܂��D�����w���ԁx���w���x�Ƃ��Ă��܂��C�w�~�C����肪�~�C���ɂȂ����x���ɂȂ�܂��D�w��ɐ���Ή��ɑ�x�̌��t�ʂ�C����ׂ��p�Ɍ����Ă̓���T���Ă����Ɠ����ɁC�S�苭���w����x��ς��Ă����w�͂�������c�c�����������݂܂��D

- ����ɂ��C�w����l���C���琬���x�l�ނ��琬�����čs���܂��D

- ���wK�Ёx�l�ł́CTop�ł��铟���������o���̂ǂ��炩�����s���C����̎���E���Ԃ�c���������Top�Ƃ��ĎГ��̐�������̌�������i�߂ċ��܂����D

��L�ŁC���wK�Ёx�l�ŏ��߂Ď����������̂ł��D

[4] �V�^�R���i�����I�A���r�₦����C���͂ŖڕW�B���I

10�E11�E12���Ǝw������{���C�����ȃX�^�[�g���܂������C2020�N1������C�V�^�R���i�̔����Œ����ւ̓n�q���ł��Ȃ��Ȃ�܂����D2�`3���͔�펖�ԂŁC���������ł��wK�Ёx�l�Ɓw���g����x�̊Ԃ̘A�����܂܂Ȃ�Ȃ���ԂɂȂ�܂����D4���ȍ~�́C��@�͎��܂������̂̐l�I�ړ��݂͜�ꂽ�̂ŁC�����[�g���[�N���g���ā@�͓�Ȃ́wK�Ёx�l����C�́w���g����x�ƘA�������C���ɂ͓��{�̕��Ђɂ܂Ŏ��₪�͂��Ȃ�����C�قڎ��͂Ő��ʂ��グ�čs���C����1�N�ŏ���̐��ʂ��グ�܂����D

[5] �����S�y�Ɍ����ĉ��v���ʔ��\

���������������{�ƊW���[�����Ƃ������āC�����S�y���w���̂Â�����v�x�̎Q�l�ɂȂ�Ƃ��āC�l�b�g���g���č���̊����̎����Ԏ��ƕ��҂����J���܂����D

���g�͒�����ł����C�悸�����̌o���������o�ꂵ�C2000�N���玩���ԕ��i���Y�ɎQ�����}�����𐋂��Ă������C�������N�͐������݉����C�ɂ��C�ɂȂ�ɂȂ��Ă����D�V�����Ǘ����@��T���Ă����Ƃ����w�i�R�X�g�_�x�ɏ��������D��N6���C��C�ł��̌��C��ɎQ�����C���������߂��D�Г��̐��i�̐����\�z�C9�����瓱�������P�����ɓ���������������Ă��܂��D

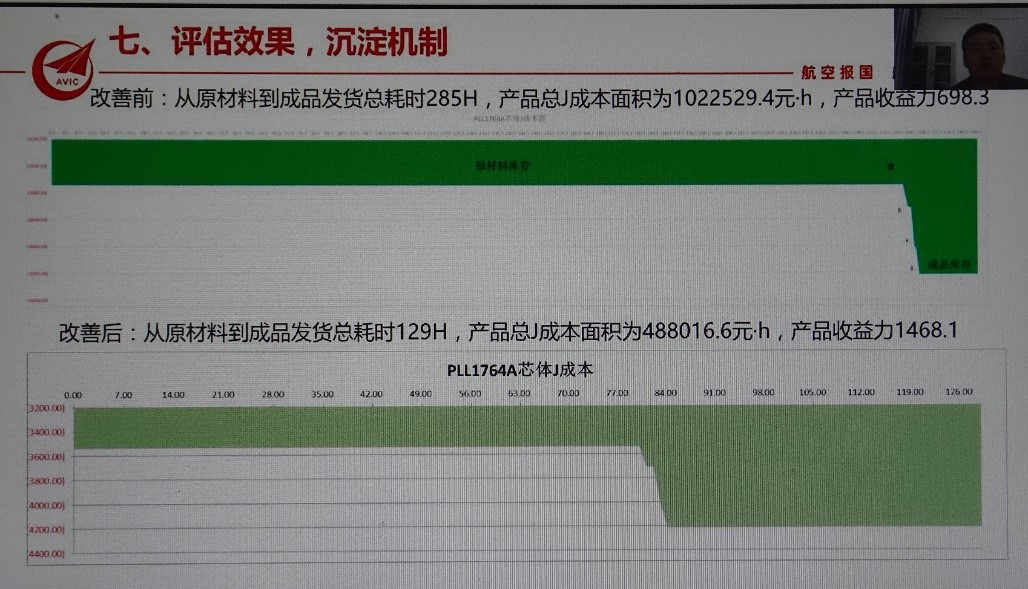

�㔼�ɂȂ��āC�����ԕ���̎��ƕ����i�j���j���o�ꂵ�C���i�g�D�Ƌ�̓I����������C���鐻�i��Total Lead-Time�����P�O285H���������̂�129H�ɒZ�k�����D���̌��ʁC��b���v�͂�6.9����14.7�܂Ō��コ���邱�Ƃ��ł����c�c�Ɣ��\���Ă��܂��D

�����Ō���Total Lead-Time�Ƃ́C���ޗ��������犮���i�[���܂ł̏��v���Ԃʼn��L������v�Z�ł��܂��D

���{��Ƃ̔N�Ԏ���250����1��16���ԉғ��Ƃ���C4,000���ԁ^�N�ł��D���\�ɂ�����Total Lead-Time 129���Ԃ͒I�����Y��]��31��^�N�ɑ������܂��D

����C�w���g����x����́C�e���Ə��̒I�����Y��]���̌��X�̐��ڃO���t�������Ă��܂����D�����ԕ��i���Ƃł͉��}�̂悤�ɂȂ��ċ��܂��D

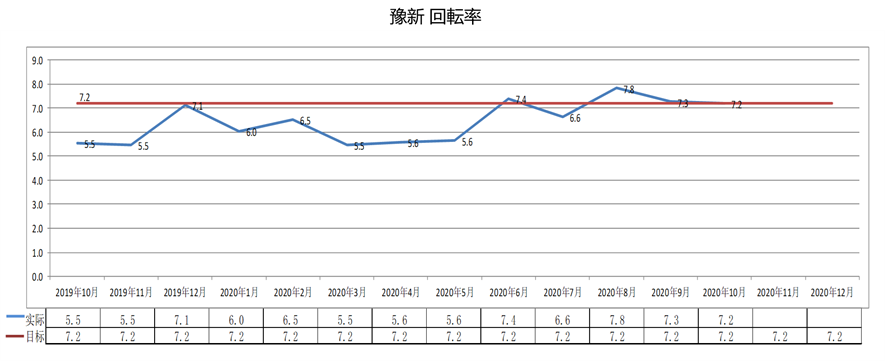

�}����C���Ə��S�̂̒I�����Y��]���́C1�N�Ԃ�5.5��^�N����7.2��^�N�ւƁC�V�^�R���i�ɂ��匸�Y���o�Ă��C�ڕW�ʂ�30�����サ�Ă��邱�Ƃ�������܂��D

�F���܂̉�Ђ̌���͔@���ł����c�c���Ђ̍������\���o���Čv�Z���Ă݂ĉ������D�v�Z������ŁC�ȉ��̕��͂����ǂݒ����ƁC���Ђ����`�����������Ƃ̐^�ӂ���������Ǝv���܂��D

[6] ���Ђ̃R�����g

6-1. �ƂĂ��Ȃ�����v�ł��I�I

�����܂łɂ��������������́C���n�ɍs���Ȃ���ԂȂ̂ŁC�����܂ł��`������ł��D�}3�ɂ���I�����Y��]���̐��ڂ����Ă��������D�N��6��]����8��]�Ƃ����̂́C���{�Ō����Β��ʂ̉��P�i��ƂƂ����ʒu�t���ɂȂ�܂��D�F�l�̉�Ђ̍��N�ɐ��ڂƔ�ׂĂǂ��ł��傤���H

1�Ԑ����Ǝv����̂́C�V�^�R���i�̒��ŁC2�`4���͏o�חʂ��啝�Ɍ������Ǝv���܂��D���{�̎����Ԃ�40�����ł����D�����ł��قړ������Y�ł������ƕ����y��ł��܂����C���̒��ɂ����āC���P���莞�́w5.5��]�x�ɓ��ݗ��܂�C���N�㔼�ɂ͂ǂ�ǂ�ƍɂ����炵�čs���C5������10���܂ł̔��N�Ԃ�����O����30%����]�����グ���Ƃ������Ƃł��D�����ɉ����Ă͎����Ԃ̔���s���͍D�����Ƃ���Ă��܂��̂ŁC�����炭���N���ɂ͎��ƕ��Ƃ��ĔN��12��]�܂Ŏ����čs���ł��傤�D

�M�M�ЂƁw�j�Ёx�l�́C2020�N�x�̒I�����Y��]���̐��ڂ��ׂĂ݂ĉ������D

���{�̊�Ƃł́C��]���̐�Βl���wK�Ёx�l�������Ƒ����Ƃ��Ă��C�w�ǂ͏t����h���h���������Ă����ċ���Ɛ��@����܂��D���N���ɔN���̉�]���܂Ŗ߂��Ă���C�D�NJ�ƂƂ��āw���G��d�ہx�ǂ��납�w�Ԋہx�ŕ]������邱�ƂƎv���܂��D

�����̓��{��Ƃ́C�R���i�̉e���Ō��Y�ɂȂ������ɂ͂��Ȃ�ɂ𑝂₵�Ă���Ǝv���܂��D�����ĉғ������グ�邽�߂ɁC�܂��ЂƂ��Ă̗��v���m�ۂ��邽�߂ɁC���̍ɂ��Ȃ��Ȃ����点�Ȃ��ł���Ƃ����̂�����ł͂Ȃ��ł��傤���H

��2�}�̏d�_���i���f���Ƃ������i�́w�i�R�X�g���f���}�x�����܂��ƁC�]��ɂ������[������Ă������ޗ����C���Y���ɋ߂Â�����P����������������܂��DICT����g����C�[�i��i�����ԉ�Ёj�̐��Y�v��Ŏ��Ђ̌��ޗ��̘g�������Ă����C�{�Ԃł͓��Ӑ�ł̎��А��i�̌����ɍ��킹���w���[���Y�i�d�q���������j�x�ɋ߂�System���ł���̂ł����c�c�C���ݓ��{�Ńg���^�ɔ[�����Ă���D�ǃ��[�J�[���C30�`40��]�ł�����C���̕��i���Y�ŁC���̂����̂ЂȌ`���ł����i�}�������������j�Ƃ����������ł��܂��D

���ЂƂ��ẮC�������n�����Ċm���߂����v���Ă���܂��D

6-2. �����̈�ʎs���̊��͂�m��ׂ�

�����C�y���[�͑��ɏ��҂��ꂽ�]�ˎs�����C�����͌^������Ă��Č����ƌ���ׂĂ����D�������{�̓A�����J�ɂƂ��đ���̂ł͂Ȃ����ƁC�y���[��̓��L�ɏ����Ă������ƕ��������Ƃ�����܂��D�����m�푈��C�x�����ꂽ�������Ńp�����ł���ƁC�����������ɓ��������ɏd�������Ă��˂����n�����C�d���̓d���ŏĂ��グ�����̂����y���ɂȂ����L��������܂��D���̓��{�ɂ͂��̂悤�Ȓm�I�D��S��o�C�^���e�B�������Ă���C�����܂��D

�����s���Ē��������̂����܂����D�ʐ^1�͓�֎ԂɎ��t�����J�P�ł��D�ʐ^2�͊��������̒ʋɎg������̕��h�p���Z�ł��D

�����̊X������ƁC���̂悤�Ȏ��������ōH�v�����l�X�ȓ���◿���ɏo��܂��D�ނ�͍���Ɖ��ł������ō���Ė��������܂��D�w��ɐ���Ή��ɑ�x�Ƃ������́C���Ԃ��悭�\�����Ă��܂��D

���̒����̊��C�͂��̎s�����w�m�I�D��S�x��w�o�C�^���e�B�x���痈�Ă���Ǝv���܂��D��X�����Ƃ����āC���̎s���́w�́x�����߂��������̂ł��D

6-3. �����l�͓��ɏZ��ł��郆�[���V�A�嗤�l�c�c���{�l�͓��l

�����ɏo���肵�ڂ����w�����n��Ɓx���C�w�O���n��Ɓx���C�P�l�ЂƂ�̎d���ƐӔC�͖��m�ɂȂ��ċ��āC���ʂ͏T�P�ʂŖ��m�ɕ]������ċ��āC���͊����܂���ł����D

�����l�̐����́C�k���ł͎�H�͏������ŁC����H�ׁC�Ƃ̒��ł͓y���ň֎q�ɍ���x�b�h�ŐQ�ċ��Đ����Ɠ����ł��D�����ő������Ɛڂ��C�����푈�ƂȂ�C�����R�c�ƁC�R�n�R�c�Ɛ�ԌR�c���C���̖��߂œ����̎�ꂽ�����œ����܂��D���̓_�̓��[���b�p�̖����Ɠ����ł��D

�������m�̕����Ƃ��āC�g���̍��������������ȂǂƂ����g����������܂����D���͒j�̏��L���ŁC�Z���ȂǂƂ������K�����葫���������قǔ��l�Ƃ���Ă��܂����D1949�N�̋��Y�}�v���ɂ���āC�g���̍��C�j���̍�����菜���ꂽ��C�w�Z����œO�ꂵ�Ēj����������������ł��܂����D���Ƃ��ƒ�����ɂ́C�j���̍���h��͂Ȃ��̂ŁC�j��������i���������[������܂ŋc�_���C���̓_�������Ɠ����ł��D

�H��ł͏����͉��ς��Ă��Ȃ��̂ŁC���x���w�Z�̋����̕��͋C�ł��D������̕�����Ȃ��҂��猩��ƁC����\�͂ɗD�ꂽ�����w���D���Ɍ����܂��D

���݂ɓ��{�̍H��ł̉�c�ɁC�����̎p�͍݂�܂���C�����̂��̂Â���Y�Ƃ̊��͂ɍ��̈���́C�w�������p�̍��x�ɂ���Ɗm�M���Ă��܂��D

�X�ɉ�����ƁC��w������1�N��1���Ȃ������Ŗҕ����Ă��܂��D��w�ŕ����悤�Ƃ����Ƃ�������̕��������Ȃ��̂Ő����p�ꕶ���ɗ����Ă����܂��D�X�}�z�ւ̓��͂̓A���t�@�x�b�g�ł����ł��܂���D�����ɊO���n��Ƃ������ς����铙�X�C�p�ꂪ�Z�����Ă��܂��D���ɒʖȂ��O���ƒ����l�͉p��Řb�������Ă��܂��D�v����ɑ呲�̒����l�͉p�ꂪ�y���y���Ȃ̂ł��D����ŁC�l�b�g���g���ďu���ɂ��Đ��E�̍ŐV������ɓ���Ă��܂��D���̂��Ƃ���X�͍l���Ă����˂Ȃ�܂���D

����́C�����l����{�l�Ǝ��Ă���ƍl����̂͊ԈႢ�ŁC��������������������g��ŏZ�ރ��[���V�A�嗤�l�ŁC���܂��ܐ��ɏZ��ł���̂����[���b�p�l�ŁC���ɏZ��ł���̂������l�ƍl����ׂ��ł��D

���{��Ƃƒ�����Ƃ̈Ⴂ��������1�̗��������܂��傤�D

Lead-Time�����炷���߂ɁC�X��Supplier����̒��[����߁C�~���N�����W�ׂ��Ă����̂��ƁC�������܂ސ����̕������C����@���đ�c�_���n�߂܂����D�ʖ�́C�u�{�荇���v�ɕ������邩���m��Ȃ����C�M�S�ɋc�_���Ă��邾�����Ƌ����Ă���܂����D���Ȃ����o�����Ă�ł��āC�����Ŗ��吺�ł̌��_���n�܂�܂����D�Ō�ɑ��o�������w�z���z�������Ń~���N���������x�ƌ����C��̓I�ȋƖ����߂��o����܂����D���̊Ԗ�2���ԁD���T������{����܂����D

���̓��̃v���Ƃ��ăw�b�h�n���g����Ă����l�ނ��e�@�\�̕����E�ɋ���̂Ŕޓ��̍��ӂ����Ђ̂��̎��̍őP��ł���C��邩�ۂ��͑��o�������߂�D�����āC�������f��������ƌo�c�̗v�Ƃ���������Logic�ʼn^�c����Ă��܂����D

6-4. �����܂ł̂܂Ƃ�

�������͂ɂȂ��Ă��܂��܂������C������Ƃ��ŋ߂܂ŁC�����l�����ɕ����ȊǗ��ł����E�s��ŗL���Ȑ킢�����ď����i��ł��܂����D����̕č��́C���z�̖f�ՐԎ�������C���Ǝ҂��o���Ƃ��Ĕߖ��グ�C2018�N����Ē��o�ϐ푈���n�܂�C��������̗A�o����n�߂܂����D

���Y�}�����ł�����E���g��C�̎�@���J��o���č����o�ς͈ێ�����Ǝv���܂����C�X�̊�ƂɂƂ��Ă݂�Ύ����J�肪���ɂȂ�C���܂ł̂悤�ȕ����Ȍo�c�ł͐��藧���Ȃ��Ȃ�܂��D

����Љ�܂����wK�Ёx�l�́C������ǂ݂��C�ɂ��i�����ؓ����̑̐��ɕς���ɂ͂ǂ�����Ηǂ����ƒT���C���Ђ��w�i�R�X�g�_�x�ɒH�蒅�����̂ł����D

�wK�Ёx�l�̋��݂́C�������E���o���E�o���������������ӎ��������C�^�����w�i�R�X�g�_�x���w�сC����擪�ɗ����ĉ�Бg�D�������C��ۂƂȂ��Ă����v���w���������Ƃł��D���̌��ʁC�]���̈��Ȃł������e�H��i�e���ƕ��j��PL���킹�鎖����߁C�w�I�����Y�̍팸�x�Ƃ���1�_�ŋ��킹�鎖�ɂȂ�܂����D

��̃t���[�ŁC�y�w���z��y�c�Ɓz�̎��������͊m���ɂ܂Ƃ߂čs���Ό����I�Ɍ����܂����C����ERP�i�Ɩ��pComputer�\�t�g�j���������܂��D�S�̂�����C�y�w���z�C�y�����z�C�y�c�Ɓz��3�҂����������ł���C�Ɍ��邱�Ƃ͒N�ł������邱�Ƃł��D����́C�Ō�̂��q�l�������Ē��������ɍ��킹�āy�w���z�C�y�����z�C�y�c�Ɓz�̋Ɩ����s���ΒI�����Y�͍ŏ��ɂȂ�܂��D

��Ќo�c�̌���ł́C�l�X�Ȏ������g��ł��Đ}�̂悤�ȒP���Ȃ��̂ł͂���܂��C�wK�Ёx�l��Top�͂�����o�c�̏�ł̑ǎ��̃m�E�n�E�Ƃ��Ē͂Ƃ������Ƃł��D2021�N�x�́C�e�ƊE�̃v���Ƃ��ăw�b�h�n���e�B���O����Ă��Ă���y�w���z�C�y�����z�C�y�c�Ɓz�̒����C����������ċ�̓I�Ȏ����̌n�֓W�J���Ă������ł��傤�D

�����l�̓��[���V�A�嗤�l���ƌ����܂������C���̈Ӗ��́C���{�l�Ȃ琶�U��Ђׂ̈ɖŎ��������̂ł����C�w�嗤�l�x�́wK�Ёx�l�ł̋Ɛт�ɂ��āC�X�Ȃ鍂�݂�ڎw���ē]�E���Ċ��C�ƊE�Ƃ��Ċ����I���x�����Ă��������\�z�����ƌ������Ƃł��D�܂��Ȃ��}����2021�N�ł́C������after�R���i����ɓ������Ƃ��āC����I�Ȕ��W�𗯂߂Ă������ƂƎv���܂��D�����X�͂�����C�w�����킦�Č��Ă���킯�ɂ������܂���D��X���{�l�͂ǂ����邩�ɂ��āC�V�N�̂����A�ł��b�����邱�Ƃɂ��܂��D���������ɏ��������Ƃ����ǂ݂��������C�N����������Ɨ��N�x�̋M�Ђ̎��g�ݕ������l�����������D

�Ō��1�N�Ԃ̂����ڂ��肪�Ƃ��������܂����D�F�l�ǂ����N�����}�����������D�����āC�V�������{���\�z���܂��傤�D

�F�l�ǂ����N�����}�����������D

2020�N12��

�i���jJ�R�X�g������ ��\ �c�����m

2020�N10��

�G�߂̂����A

10��1���͒��H�̖����ł��D���X�ƏƂ炷�����̂��ƂŁw�������c�q�x���܂����D

�������Ƃ����Ɓ@�����ɂ������~���C�X�X�L�̕�𗧂āC�O���̏�ɒc�q��ςݏグ�C�����ɂ��������镗�i���v���`���܂����C�ŋ߂̏Z��ł͉������Ȃ����߁C���̂悤�Ȃ��������Ȃ��Ȃ��Ă��܂��܂����D

�̂���C�q���͂����l�̎g���ł���Ƃ���C���̓������́C�����ւ̂��������m�𓐂�ł悢�Ƃ���Ă��܂����D������w�������D�_�x�ƌ����C�q����̍s���ɂȂ��Ă��܂����D�������̂Ȃ��Ƃł��C���̓��̂��߂ɉَq�Ȃǂ��������Ă��āC���X�Ɂw�������D�_�x�Ə����Ă���Ă���q���ɗ^���܂��D�q���B�Ƃ��ߏ����t�ł���܂����s���ł��D

�ŋ߂́C�s�C���Ȗ�����C�J�{�`���̂����������链�̂̒m��Ȃ��w�n���E�B���x�����Ǝ�`����ł��o����C�O�b�Y���X���ɕ���ł��܂��D�����ΌÑ�P���g���̈������q�ɋN��������Ƃ��c�c�D���N���̋G�߂ɂȂ�ƁC�O���̓��̂̒m��Ȃ��w�n���E�B���x����߂āC���{�����Ɋ�Â����w�������D�_�x�����ė~�����c�c�Ɗ���Ă��܂��D

8���ɂȂ��Ĕ~�J���������Ǝv������C���x�͖җ�̏����I���� ��̉��x�v��40�����z���C�e���r�ł́C�R���i�����łȂ��M���ǂ̒��ӂ�����Ă��܂����D���Ɏ����o�e�C���ŁC���e�������C���Ȃ��Ȃ�C��8�E9���͂��x�݂Ƃ��Ă��܂��܂����D�\����܂���ł������C���C���o���Ė��M��i�߂܂��D

10���ɂȂ��ė������Ȃ�C���C�����߂����F���܂ɂ͐��������悤�ł����C100�N�O�̃X�y�C�����ׂł͏H�����Q�g���X�ɋ������͂ƂȂ��ďP��������C10�������̃s�[�N�œ��ɎႢ�l���d�ǂƂȂ�傫�ȃ_���[�W��^�����Ƃ���Ă��܂��D���ɉ��ď����͊C���̊W�ŋC��͔�r�I���g�ł����C�ܓx�����ɍ����C�~�͔���ƌ�����قǓ��Ǝ��Ԃ͔��ɒZ���Ȃ�܂��D�l�̌������юU�������t�͋ɔ��ׂȃ~�X�g�Ƃ��ĕY���C���O���ア���ł͎E�ۂ��ꂸ�C�ɕ��V��������c�c�Ɛ��Ƃ͌x����炵�Ă���܂��D�ǂ����C�X�y�C�����ׂ̓Q�܂Ȃ��悤�ɋF�邵������܂���c�c�D

�ł́C�V���ɂ������悤�ɁC�ȉ��̍��̌������v���܂��D

[4] ��1�g�� �Ǘ��̐��m����������œO�ꂵ���ɍ팸

�E�B�Y�E�R���i�̊��Ԃ́C��������g�E���g�ƌJ��Ԃ���Q�N�ɘj��ƌ����C�Ǝ�ɂ���Ă͔��オ�����̂V�`�W���܂ŗ������ނƂ���Ă��܂��D���̊Ԃɂ��C��q�l�̍D�݂��ς��C�������i���V�����g�����h�ɕς���Ă����܂��D�ɒ[�Ȍ�����������C������ɂ̖������S������ւ��\��������Ƃ������ƂɂȂ�C����ɂ��ŏ����ɗ}����K�v������܂��D

4-1. �����Ǘ��̐���S�������������璼�ڌ��������ɓ]������

�ɍ팸�����悤�Ƃ��鎞�C��Ԃ̏�Q�͌�����w�����Ǘ��̐��x�ł��D���܂ł̕��펞�́C����ꂽ�o�c�����̒��ŁC�����ɂ��������邩�I�Ƃ������Ƃ�_���č\�z���������Ǘ��̐��ɂȂ��Ă��܂��̂ŁC�\������]���ɍ����̕��������ɂȂ�C�\�萔�ʂɒB���Ȃ���C�Ԏ��ɂȂ��Ƃ����d�g�݂ɂȂ��Ă��܂��D

���̎d�g�݂̂܂܂ł́C �ɍ팸�͕s�\���Ǝv���ׂ��ł��D

����䂦�ɍ팸�����悤�Ǝv���C�܂����ɍ팸����Ε]�����������́w�����Ǘ��̐��x�ɕύX����K�v������܂��D����͍H�ꂾ���ł͂Ȃ��o��������܂ߑS�Ђňꏏ�ɂȂ��Ď��g�ނׂ��ۑ�ł��D

��v�w�����Ƃ������̂��߂Ɂ@��Z�Ɍ�����������܂��傤�D

�������O�C�}�X�R�~���w���̊�Ƃ���s����Z���g�����t�����c�c�x�ƌ�����|�̕��Ȃ���܂����D�@���ɑ���ƂƂ����ǂ��C����グ������C�����J�肪�����Ȃ��|�Y�̊�@���L��C���̐���ł��Ċ�Ƃ����s�ɗZ���̗\������t���Ă����C�w�x�������ł��Ȃ��Ȃ鎖�Ԃ�������x�Ƃ����������̂ł��D

�܂肱�̎����C�S��Ƃɍ~�肩����ۑ�́C���㌸�̒��@���ɂ��āw�����J��x���m�ۂ��邩�C�Ƃ������Ƃł��D

��Ƃ��^�]�������m�ۂ���c�c�Ƃ����̂́C�l�Ԃ̐g�̂ŗႦ��C�z���錌�t�ʂ��m�ۂ���Ƃ������ł��D�Ⴆ�C������n�̑��p������ׂ�1�T�ԗ]��H���邱�Ƃ�����܂����C�_�H��A���ɂ���Č��t�̗ʂ�ۂ��C�z���m�ۂ��Ă����Ζ��ɕʏ�͂���܂���D

����C�y�����ł����t�̗��o���~�߂Ȃ���ǂ�ǂt�������Ă����C���Ɏ���̂ł��D��Ԋ̐S�Ȃ̂����t�i��Ƃ������j�̗ʂ��m�ۂ����Ƃ������ƂȂ̂ł��D

���㌸�Ƃ����ُ펖���ɑΉ��o�����v�Ǘ����@�Ƃ��ẮC�������p���Ԑڔ�p��z���ƌ����`�ŌX�̐��i�̐��������ɏ�悹���čl�����t���R�X�e�B���O�i�S�������@�j�ł͂Ȃ��C����Œ��ڊǗ��ł����p����������ŊǗ����������ڌ����@�i�_�C���N�g�R�X�e�B���O�j���ǂ��Ƃ���Ă���܂��D

���ڌ����@�̈��Ƃ��āC2003�N�܂Ńg���^�ł���Ă������ڌ����Ǘ��@�̏Љ�����܂��傤�D

�g���^�������Ǘ��@�i���ψꎁ�哱�̕����@2003�N�܂Ŏ��{�j

- (1) ���̓���

-

�g���^�����̍��{�����́C���ꂽ���������c�c�ɂ���܂��D

�����ʂ͋ɂ߂ĕs����ł�����C

- �@ ��������Ƃ��͑S�����������C1������̐��������̐��ڂ����邱�ƂŁC����̓w�͂Ǝ��͂�݂͂܂��D

- �A ���������Ȃ������Y���~�܂������Ԃ����݉����邱�ƂŁC�̔��\�͂� ���Ђ̍H��ɂ����������\�͂Ƃ̃M���b�v��c�����܂��D

- �B �����\������������̔\�͂����Ċg�̂Ɏ����čs���̂��C�V���i�̊J���Ɏ����Ă���̂��C�o�c�҂̐ӔC�Ƒ����܂��D

���݂ɏ�L�@�A�B��̌n�Â��Ę_����Lean-Accounting����������C���Ёi�p���j�ɂȂ��Ă��܂��D

- (2) ��Ε]���ł͂Ȃ����Ε]���i���X�̐�����]���j

-

A�CB�CC��3�H��ōb�C���Ƃ������i������Ă����Ƃ��܂��D

���ʂ̉�Ђł́C���i�b�C���� �W����Ǝ��ԁC�W���ޗ��g�p�ʂ͖{�ЂŌ��߁C���т�A�CB�CC�̍H���]�����܂��D

�g���^�ł́CA�CB�CC��3���̉Ƃ̈�q�C��q�Ƃ����悤�ɑ����܂��D�g���C�̏d�͈���ē��R�D��������͂�����ē��R�D

�厖�Ȃ͓̂��X�ǂ̂悤���������Ă����̂��C�ł��D���P�ւ����g�݂Ƃ��̐������c�c�܂�C���X�̕ω�����]�����܂��D���̕]�����@���C�E��̌��C�E���C�������o���̂ł��D

- (3) ����̓I �Ɍ�����

-

\begin{equation} �J���� = ���ђ��ڍ�Ǝ��� [\mathrm{s}] \times �W�����C�g [\mathrm{s}] (���i1������) \end{equation}

�����ŁC

\begin{equation} ������ [\mathrm{s}] = �o�ΐl�� \times (�莞 [\mathrm{s}] + �c�Ǝ��� [\mathrm{s}]) \end{equation}\begin{equation} ���Y���� [\mathrm{s}] = ������ [\mathrm{s}] \times 0.92 - ���ӎ��� [\mathrm{s}] \end{equation}8%�͋���Ȃǐ��Y�ȊO�Ɏg�����Ԃł��D�܂��C���ӎ��Ԃ͑��H���̐ӔC�Œ�~�������ԂŁC���Y�����܂܂�܂��D

\begin{equation} ���ђ��ڍ�Ǝ��� [\mathrm{s}] = ���Y���� [\mathrm{s}] \div �������i�� \end{equation}

\begin{equation} �ޗ���Ȃ� = \sum (�W���ޗ�����[\mathrm{kg} ^{-1}] \times ���юg�p��[\mathrm{kg}]) \end{equation}��U�C�ו��̎g�p���тm�����ĕ]������D

�A���C�����̃g���^�͂��������ɂ��C�O�ꂵ�čɒጸ���͂���d�g�݂ɂȂ��Ă���܂����D

���̃g���^�̗�́C�R���i�Ђɂ�錸�Y�ɂȂ��ł͉����̉�Ђł��Q�l�ɂȂ�Ǝv���܂��D

4-2. �ɗʂ̎ړx���w�ؗ������x�œ��ꂷ��

�]���̐��Y�v��ɂ����Ă͐��Y�̒P�ʂ� �w�������x���Ƃ��C�w����x�Ƃ��ۂ��������g���Ă���Ǝv���܂��D������ �ɂ�{���Ɍ��炻���l����Ȃ�C������ɂ͉���������̂��ƌ�����������1�ԑ厖�ɂȂ�܂��D�Ⴆ���Ɍ��[���Y�����ŁC�������ׂĂ̐��i�����[���Y����̂ł���C�o���c�L���l���Ċ����i�ɂ�1.5��������C���i�����ɉ��Ƃ��o����ł��傤�D

���̂悤�ɍɂ��C�u���z����v�ł͂Ȃ��w�ؗ������x�Ŕc�����邱�Ƃɂ��C�N�ɂł����ɂǂ̂悤�ȍs�����Ƃ�ׂ����C�����Ƃ킩��悤�ɂȂ�̂ł��D

4-3. �����b�g���Y�ɒ��킷��

��̓I�ɂ͂ǂ�����悢�̂��C�l���Ă݂܂��傤�D

�Ⴆ���܂ł͉����l������1���P�ʂŐ��Y�����Ƃ��܂��D�����ɐ�́w�ɑؗ������x�Ƃ����ړx�����܂��l�q����ς��܂��D

1���Ƃ́C���iA�Ƃ��Ă݂����͑ؗ�����3�����ł��邩���m��܂��C���iB�ɂƂ��Ă�10�����������肵�܂��D���iC�ł͉���50�����ɂ��Ȃ��Ă����肵�܂��D

���R�C��ɏЉ���悤�ɁC�O���ɔ��ꂽ���������[����ꍇ�Ƃ����l�����o�Ă��܂��D���ꂪ1�̖͔͉ł���̂͊ԈႢ����܂���D

�������C�����̏ꍇ�C���Y���鎞�ɐ��iA���琻�iB�ɐ��Y���ւ���Ƃ��C�i���ւ��i�����j���Ԃ��|����܂��D

��ʌ����Ƃ��āC1���b�g�i$m [\mathrm{��}]$�j�Y����̂ɗv���鎞�Ԃ�$T [\mathrm{s}]$�Ƃ����

�Ƃ����������藧���Ă��āC�����̏ꍇ �S���i�Y����ƁC�i�ւ����Ԃ�Neck�ƂȂ� ���[���悤�Ƃ��鐔�ʂ����Y�o���܂���D

���̏ꍇ�C�e���i�ɑ��āC���ꂼ�� �ő�ɗʁE�ŏ��ɗʂ����߂Ă����C�ŏ��ɗʂɂ܂Ō��������ɁC�ő�ɂ܂Ő��Y����Ƃ������������܂��D

���R�C����̐��i�͖������Y������Ȃ����̂͐������܂Ƃ߂č��Ƃ������ƂɂȂ�܂��D�ʏ̃����O�e�[���ƌ�����C����łȂ����i�̍ɗʂ͏o���邾���i��C�ɗʂ𑽂������Ă������ɔ���Ă����w����̐��i�x�̍ɂ𑽂߂ɂ��邱�ƂŁCTotal�̍ɗʂ��k�����Ă����邱�Ƃ��������ė��܂��D����Ɍ��E�ɒ��킵�����邱�Ƃ���w�i���ւ����ԁx������̍H�v�ƌP���ɂ���āC�i�X�� �Z�k�ł���悤�ɂȂ��čs���܂��D

��Ɍ��E�ɒ��킷��Ƃ����p���ł��̎��g�݂��s�����ƂɈ˂��čŏI�I�ɂ͋��ٓI�ȂقǍɂ����炷�����o�����Ƃ��ł���̂ł��D�����ɁC����̋K���Ƃ��b��C�B�����������o�����̂ł��D

�ɊǗ��̏ڍׂ́C�{HP���A�ڃR�����w�i�R�X�g���v�̍l�����x ��9������Q�l�ɂ��Ă��������D

4-4. �ɊǗ��̌����鉻�Ɠ��X�̊Ǘ�

�����̌ÓT���w����x��ʂ�w�o��x�𐧂��ׂ��ƌ������t������܂��D�{���́C�w�������߂�ɓ������ẮC�Γ�����������c�����āC����Řd����悤�ɁC�Ώo��}����I�x�Ƃ����Ӗ��ŁC���Ɨ\�Z��10�N���̐Ԏ���������Ă�����{���{�̂悤�ɂȂ�ȁI�ƌ����x���Ȃ̂ł����C�����ł́C��Ђ̎��Ԃɍ��킹�� �T���̐��Y�v��ł���Ƃ�����w���T�̔�����z�̘g���Łx�w���T��\�����āx���ޗ��B�����Ƒ����Ē��������v���܂��D

���T�ɔ�ׂė��T������グ��1�������Ɨ\�����ꂽ�ꍇ�CMRP���g���Ă̎��ޒ��B�ł́C1�����Ŕ������Ă��܂��Ǝv���܂��D�������C�����i�ɂ�����킯�ł�����C���̍ɂ���1�����팸���Ȃ�������܂���̂ŁC����Ō�����2���팸���鎖���K�v�ƂȂ�܂��D

�����鉻�̕��@�͑���ɘj��C�����ł͌����s�����܂���̂ŁC���̂g�o�ɂ����w�i�R�X�g���v�̍l�����x���Q�l�ɂ��āC��ЂɌ����������@���H�v���ĉ������D

�ŋ߂ł�50�C���`��4�j�e���r��10���~��Ŕ����Ă��܂��D���ẪX�}�z���ɂ߂Ĉ����ɓ���o���܂��D�Г���Net��C�ɂ߂Ĉ����ɁC���Y�Ǘ��C���o�ɊǗ������A���^�C���Ŕc�����C�S���ŋ��L����d�g�݂��\�z�ł��܂��D

�������������O�̃c�[�����g���āC�s��̕ω��ɍŏ��̍ɂŁC�f�����Ή�����d�g�݂̍\�z���C��Ђ̃R���i�Ђɒ��ł̐������т�p�Ȃ̂ł��D

4-5. �ɊǗ��i���Y�Ǘ��jSystem�̍č\�z

2020�N�S���E���P����COVID-19�p���f�~�b�N�́C�e���̍s���̕����Ă�����_�𔒓��̉��ɔ����o���܂����D

�E���������l�X�ւ̕⏕�����x������̂ɁC�\��������3���ȓ��ɓ͂����Ƃ����݊O�M�l�̃C���^�r���[���������C3�������Ă��͂��Ȃ��Ƃ��������s���̑i�������ꂽ��C������b���C�������ۂ��f���邽�߂�PCR�������C�����Ɏ���悤�ɂ���ƍ���œ��ق����̂ɁC4�����o���Ă��C�厡�オ�\�����Ă���ɂ���C�Ǐ������Ă��猟��������ǂ��ɂȂ����c�c���X�D���{�̍s���V�X�e�����C �����Ɏ���x��ł��邩�Ƃ������Ƃ��I�悳��܂����D

�}�X�R�~�́C���{�Ɖ��ď����Ɣ�r���ċc�_���Ă��܂����C����75�N�O�܂ł͓��{�̂Ƃ��ē����s���g�D�ł������n�Y�́w�؍��x�Ɓw��p�x�Ƃ̍�����ɂ������Ǝv���܂��D

�����Ƃ��āC�w�g�b�v�̍��ɏ������A�C�������ۂ��x���̗p����C�؍��͐��̖p�哝�̂͏����ł����C��p�������2���ڂ̏��������ł��D�w�R���i�̐V�K�����Ґ��x���̗p����C��p�̓[���𑱂��Ă���C�؍���64�l�C���{��571�l(2020�N9��30��)�ƂȂ��Ă��܂��D���̂悤�ɁC���̍s���g�D�̒x��͖��炩�ŁC�V���ɔ������������t���w�f�W�^�����ݒu�x��w���x�̌������x��O�ʂɏo���Ď��g�ݎn�߂����Ɋ��҂������Ƃ���ł��D

�w���Y�i�Ɂj�Ǘ��̐��x�ɘb��߂��܂��傤�D

�����w��̍D�ނƂ���C�������ƕ����Ȃ��x�Ƃ������t���D���ł悭���p���܂����C���̈Ӗ�����Ƃ��Ƃ́C��������ʑg�D�̃��x���̉e�����ɉ��ʑg�D���������x���ɂȂ�₷���c�c�Ƃ����Ӗ��ł��D

���̍s���g�D���x��Ă���C���Ԋ�Ƃ̎����������������x���ɗ��܂��Ă���c�c������1980�N�㐢�E�Ŋ����銈����������{��Ƃ��C���͎���x��ŁC�؍����p�Ɍ����Ƃ��Ă���c�c�ƁC�S���E�̃r�W�l�X�}�����^�O������Ă���ƍl����ׂ��ł��D

�R���i�O�́C�w���{��Ƃ�������S���x�Ǝv���Ă����̂��C�R���i����w���{��Ƃ�����S�z���c�c�x�Ǝv���Ďn�߂� �ƍl����ׂ��ł��D�ꍏ�̗P�\������܂���D�R���i�O�Ɏv��ꂽ�Ɠ������x���̓��{��ƂƂ��ẮC�ɊǗ����͂��߂Ƃ����Ђ̎��������\�͂��C���E�̍Ő�[���x���܂Ŏ����čs�����Ƃ��C�A�t�^�[�R���i�Ɍ����Ă̍ő�̉��v�ڕW�ɂȂ�܂��D

���v�����Ă̎Q�l�ɂȂ�悤�� �����Ȃ��Ă��܂��������ɂ��čl���Ă݂܂��傤�D����1�̌����͓��Ёi�̗p�j���x�ɂ���Ǝv���܂��D

�w�싅�x���ɂƂ��čl���Ă݂܂��傤�D�v���싅�͂������̂��ƁC���ƒc�싅�ɂ����Ă��C�V�l���̗p����ɓ������ẮC�o�g�Z���ł͂Ȃ��C���ۂɍb�q���łǂ̒��x�������H6��w�łǂ�Ȏ��т�����̂��C�l�̔\�͂�����߂č̗p�����߂Ă���܂��D���̌��ʓ��Ђ��đ���͂ɂȂ邵�C���̋��c�ɈڐЂ��Ă��C����͂Ƃ����I�肽�������Ă���킯�ł��D

����C�S���E�̋�����ƂƋ��������Ă����Ƃ́C�����͂̈�̌��ł����鎖���Ɩ��C�Ⴆ���w���Y�Ǘ��x�ɂ��čl���Ă݂܂��傤�D���Z�ł���w�ł��w���Y�Ǘ��x�ɂ��Đ��m���͈�؋��炳��Ă��܂���D�S���̑f�l�̊w�����C�w�Z�������𗊂�ɍ̗p���C����͂Ɏg���Ă���̂����{��Ƃ̎��Ԃł��D���̌��ʁC�E��̐�y���狳����ꂽ���Ƃ������Ɂw�����Ɏ��{���邩 �x�Ƃ������Ƃ������X�Ƃ��Ă���C���E�̋������ЂƔ�r���Ď��Ђ��ǂ����C����ׂ��p�Ƃǂ�Ș��������邩�C�Ƃ������Ƃ��l����ɂ���܂���D����������Γ��{�̊e�Ђ��w���Y�Ǘ��x�́C��y�����X�̌����`���ė����Ă��āC�w�`���Q�[���x�Ŏ�����Ă���悤�ɁC�`���閈�ɗ��Ă��܂��D���͂�����w�B��L���V�^�����ہx�ƌĂ�ł��܂��D

���݂ɁC���K�ɍċ��炳�ꂽ�l�X�́w�����L���V�^���x�Ƃ��ċ��ɑς��M�����������Ƃ��ăJ�\���b�N���k����^����Ă��܂����C�ċ�������W�c�́w�B��L���V�^���x�Ƃ��Ĉْ[�����ɂȂ��Ă���ƕ����Ă��܂��D

���̂悤�ɁC�\�ɏo�ɂ�����������̋Ɩ��́C���Ƒ��Ђƒ���I�ɔ�r�������Ȃ�������C���ׂāw�B��L���V�^�����ہx�ɂ���c�c�Ǝv���Ă��܂��D�����C��Ђ̎��Ȏ��{����������C��s�̊č�������Ȃ��ł���C�w�B��L���V�^�����ہx�͏d�ǂł���c�c�Ǝv���ĊԈႢ����܂���D

���v�u���F�l�ɃI�X�X�����������Ƃ�����܂��D����͊F�l���g���N���E�h�^ERP���T�u�X�N�œ��肵�C���Ђ̋Ɩ��������@�Ɣ�r���邱�Ƃł��D

���{��ERP�i��������̋Ɩ��S�ʂ�d�Z���������́j������1990�N��́C�u���E�Ɋ����鎩�Ђ̋Ɩ��������@�́C�s�̂̃\�t�g�ł͓����Ȃ��v�Ƃ��āC��X�p�����e�Ђ̋Ɩ������ɉ�킹����p�\�t�g�𐔏\���~�|���ĊJ�����C�������Ă��܂����D

20�]�N�o���������C�o�c���͗l�ς�肵�CICT�i���ʐM�Z�p�j���i�i�̐i���𐋂��Ă��܂��D����ɔ����āC���E�e�Ђ̋Ɩ����������ς��Ă��Ă��܂��D

����҃��x���ł̈��Ƃ��āC�����ł̌o�����Љ�܂��傤�D���H�X�ł́C�X�ɓ���C�e�[�u�����QR�R�[�h��ǂނƃX�}�z��Ƀ��j���[���ʐ^�Əڂ����������f������C����Œ������܂��D�H�I������ヌ�W�ŁC�X�}�z�Ō��������f�����邱�ƂŊ�����ς܂��܂��D�^�N�V�[���ĂԂɂ� �C�l�b�g��́u�����Ԃ̌^���v�Ɓu�^�]��̕]���v�̈ꗗ�\�����肽���Ԃ�I�ԂƁC�^�]��ɂȂ���C ������ɓ������邩�̊m�F���o���܂��D�ړI�n�ɒ�������C������ς� �X�}�z�ōs���]�����NjL���܂��D�����X�}�z��ʂ����������Net��ɕۊǂ���Ă���̂ŁC�s�����h���܂��D

���̂悤��21���I�ɂȂ�Ɠ��{�ɂ��Ă͑z���ł��Ȃ��قǁC���E�̏�����͓��X���I�Ȑi���𑱂��Ă���̂ł��D

2020�N�S���E���P����COVID-19�p���f�~�b�N�́C�����h�~�̂��߂ɑS���E�Ńe�����[�N��]�V�Ȃ�����܂����DICT���g�����Ȃ��ċƖ����v��i�߂Ă�����ƂɂƂ��Ă̓e�����[�N�́C����Ȃ���v�̂��������ƂȂ�C�܂��܂����Y�����グ�čs���Ǝv���܂��D

����C���܂ł̎����������@�ɌŎ����Ă����ƂɂƂ��ẮC�e�����[�N�͐��V�����̂��Ǝv���܂��D�Ⴆ��A���͏o�Ђ��Ď������Ɍ������C���ނ�ǂ݁C�i�����Œ��ԂƂ��ׂ�C�������̏��ނɖڂ�ʂ��ĉ���c�c�d�������Ă����Ƃ��܂��DA���́C�e�����[�N�͖����c�c�Ǝ咣����ł��傤�D�������C���x100�b���玩�Ђ̋Ɩ����Ղ���CA���͋Ɩ��̗����ؗ������邾���ŁC���̕t�����l���Ȃ��������炩�ɂȂ邱�Ƃł��傤�D

���������咣����ɂ͔w�i������܂��D1988�N����g���^�ł�Top�哱�Łw�n���R�O�x�^�����W�J����܂����D���Ј����N�Ă���悤�ȈČ��Ȃ�u�W���ˉے��v�Ŕ����C�������N�Ă���悤�ȏd�v�Č��Ȃ�u�S�������ˏ햱�v�Ŕ����C�Ƃ�������ł����D2000�N����Ζ��������������̑g�D�ł́C���Ɓw�n���R16�x�ł����D�N���ǂ̕������m�F����̂��s���̂܂܁C����16�̈�͂����Ȃ��Ɣ������܂���D�Œ�ň�T�Ԋ|�������o��������܂��D

���E�̍Ő�[�̐��Y�Ǘ�System���C���Ђ̂���Ƃǂ�ȍ������邩�����邽�߂ɂ́C��̎�i�Ƃ��āC21���I�ɂȂ��ċ}���������������͂��ߓ���A�W�A���������p���Ă���Ƃ����N���E�h�^ERP�̌����������߂��܂��D�T�u�X�N���v�V�����Ƃ��Đ����~�^���ŒN�ł��g�����Ԃł��D����\�t�g�E�F�A�̐��Ƃ̘b�ł́C���{�ł͐��\���~�����Ď��ГƎ���ERP�����ƌ������������邽�߁C�����čςރN���E�h�^��ERP�͓��{�ł͈�C��`���Ȃ����ƂɂȂ��Ă��邻���ł��D

�w�G��m��C���̂��m��ΕS��낤���炸�x�G���g���Ă���Ƃ����N���E�h�^ERP�Ǝ��Ђ̌��݂̂����グ�C���ЂƂ̋Ɩ��W�J�̈Ⴂ���m�F����Ƃ��납��C��Ђ̉��v�̓X�^�[�g���ׂ��ƍl���܂��D���̏�ɗ����āC�ŏ��̍ɂʼnd�g�݂��\�z���ĉ������D

����́C�ȉ��̂��Ƃ����b�����܂��D

- [5] �Ǘ��҂Ƃ��Ă̑�2�g�� �l���̈琬

-

- 5-1. ���Ђ�Key�ƂȂ�m�E�n�E�̓`��

- 5-2. ��ʋZ�\�̓`��

- 5-3. ���i�҂̊m��

- 5-4. ��Ɛl����

- 5-5. ��p�҂̈琬�i�T�N��̎p�j

- [6] �Ǘ��҂Ƃ��Ă̑�3�g���@�E��Ǘ��̐��̍č\�z�CValue Stream Map�i���m�Ə��̗���}�j

-

- 6-1. ����m�F

- 6-2. �w���S�x�w�i���x�w���Y�x�̎����Ǘ��̐��Ƃ��čĐ���

- 6-3. �ʐMNet�ē_��

2020�N10��

�i���jJ�R�X�g������ ��\ �c�����m

2020�N7��

�G�߂̂����A

2020�N�C�I�����s�b�N�̔N�Ƃ��ĐV�N���}�������ォ��n�܂����C�V�^�R���i�����C�}�X�N�s�����n�߁C��Ë@�ޕs���C��Õ���̌��O�C��ċx�Z�C�ً}���Ԑ錾�C�ړ����l�ƃe�����[�N�C�c�Ǝ��l���X���o�āC���{�̊����҂͍K�����Ȃ��čς݁C���Ɍ������C���A�l��6��19������C�l�X�ȃR���i��̎���K������������܂����D�ŋߊ����҂��W���W���Ƒ����Ă���̂��C������ł����c�D

���̖N�ԁC�Ǘ��҂̊F���܂́C���Ƒ��̈��S�ƁC�a�����Ă���E��ُ̈펖�Ԃւ̑Ή��ő�ςȂ���J���Ȃ��������m�Ɣq�@�v���܂��D�����l�ł����D

�������C���������悤�ł����C�����܂ł̊F���܂̑Ή��́C�ً}���Ƃ��ĊO�����狭������ۉ��Ȃ��ɂ���Ă��������������C�e�ЁE�e�E��ł��̑Ή��ɂ͂���قǍ�������Ƃ͎v���܂���D

������̑Ή��ŁC�傫�Ȋi�������Ɗo������߂Ă��������D

�V���ɓ���C�����f�B�d�j�[�����h�iTDL�j���ĊJ�����Ƃ����j���[�X�����킵�Ă��܂����C�҂���тĂ�������҂́C�[���ɃR���i����ł̐V���������ĂȂ��ɋ����ƐV���Ȋ����𖡂���Ă���ƕ���Ă��܂��D

TDL�͕����ꂽ��Ԃł̐����Ԃ̐��E�ł����C�̊F���܂̉�Ђł́C���R�s��Ɍ������J����ԂŁC���Ԑ��������ŃT�[�r�X�����s����ƑԂɂ���Ɣq�@���܂��D���̓�����ŁC�ǂ��A�t�^�[�R���i�̑̐����\�z���邩���C�Ǘ��҂ł���F���܂̂��d���ɂȂ�܂��D����͍��̃e�[�}�ɋ�̓I�ɂǂ��Ώ����ׂ������l�������Ǝv���܂��D

����x�X�y�C�����ׂ���w�т܂��傤

�ȑO�ɂ������܂������C�����COVID-19�p���f�~�b�N�́C100�N�O�́w�X�y�C�����ׁx���Ɩ����Ȃ��u�a�Ƃ��ĎQ�l�ɂȂ�܂��D

| ��1�g | 1918�N3���`6�� | �k�āE���B | |

|---|---|---|---|

| ��2�g | 1918�N�H | �S���E | �d�Ăȍ����ǂ��N�������҂��}�� |

| ��3�g | 1919�N�t�`�H | �S���E | �ŏ��Ɉ�t�E�Ō�t�������ˈ�Õ��� |

| ���E | ���{ | |

|---|---|---|

| ���芴���Ґ� | �l����25�`30% | �l��5.5�疜�l��2.4�疜�l |

| ���莀�Ґ� | 0.17�`1.0���l | 39���l(1.63%) |

�X�ɁC�ʂ̎����ł́C��1�����E���i1914�N6���`1919�N11���j�̒��ŁC����ł��������B�嗤�ɎQ�킵���ČR���m����S����̓G�����S�R�Ɋ������L����C�G�Ɛ킢�Ȃ���C�X�y�C�����ׂƓ������ԂƂȂ�C�I��𑁂߂��ƌ����܂��D���C�펀���a���̋�ʂ́C�Q�퍑���m�̋@���Ƃ���C�X�y�C�����ׂ��̂��̂̏ڍׂȎ��Ԃ͕s���Ƃ���Ă��܂��D

����C�č��́C����̉��B�ɕ���C�e��C�H����t���邱�Ƃŋ����̕x����ɂ��C���͐��E�o�ς̒��S�ɖ��o�āC��ɉh�����̂ł����D���E�j�I�ɂ�Pax Britannica����Pax Americana�ւ̕ϊ��_�ł�����܂����D�s���߂����D�i�C��1929�N�́w���E�勰�Q�x�������N�����C���ꂪ�N�_�Ő��E�e���̌o�ς��j�]�̊�@���}���C���������ǂ���c�Ɖߓx�ȕی�f�Ղɑ���܂����D�o�ϓI�ɍ��������ł̓t�@�V�Y�����䓪���ė��܂��D1930�N��㔼�ɂȂ�Ƃ��������ŕ������N���C���ɂ�1939�N��2�����E���ɓ˓�����̂ł����D1930�N����č��ł̓j���[�f�B�[�����ł��o����C���z�̌����������s���܂������C���ʂ�������Ȃ��܂ܑ��ɓ˓����C�푈����Ԃ̕s�������Ƃ������Ă��܂��D���̕����Ƃ��āC�X�y�C�����ׂ̑�Q�g�͎�N�E�s�N�i65�Έȉ�99���j�ɃT�C�g�J�C�����N�������S�҂������������ƂŁC�l���\���ɑ傫�Șc�݂�^�������Ƃ����̌����̈�ɋ������C�e���͂Q�O�N�]�������Ƃ�����������܂��D

���������o������߂܂��傤

���̃X�y�C�����ׂ̗Ⴉ�琄�肳���̂́C�k�����˓씼���˖k�����˓씼���ƁC�~�G�ɗ��s�C�ċG�Ɏ��܂���J��Ԃ��C2�N�Ԃ͑S���E�ő�2�g�C��3�g������Ɗo�債�Ȃ���Ȃ�܂���D���ϋq�ł̓I�����s�b�N�ɂȂ�܂���C���~�ƂȂ�ł��傤�D

���Ђŏo���邱�Ƃ͖��S�������Ă��C���̂悤�ɂQ�N�Ԃ̓p���f�~�b�N�̒��ɋ���Ƃ���ƁC�F���܂̎s��͌��ς���Ǝv���܂��D�P�Ɏ��v�̕ω����l���Ă��C���X�̐����ɕK�v�ȃ��m�͒����ɉ��܂����C�K���i�Ŗ������m�́C��s���s���Ȑ�������C�q���͉��ނ������ɂȂ�܂��D

���������܂��ƁC�������Ƒ��Ǝ��̋L�O�B�e�́C�l���̋��Ƃ��đ�ɍl����l�ł����C�݈ߑ��ōς܂����Ƃ��o����悤�ɂȂ��ċ��邱�Ƃ܂ł͏��m���Ă��܂������C�ŋ߂ł́w�����J���x���g���āC�ꐡ�������o�����̕����ꎮ���C�v���̃f�U�C�i�[���R�[�f�B�l�C�g�������m�𑗂��Ă��炢�C�g���I������疔�l�b�g�Ŕ���̂��Ƃ��c�D�s��͓��X���I�ɕς�����ƒɊ���������ł��D

�]������C��̎����ɂ���ď���s�ꂪ�}�ς��邱�Ƃ��m���Ă��܂��D���{�ł�1932�N�~�ɋN�������{�����؉��S�ݓX�����L���ł��D���߂Ă�8�K���Ă̍��w�r���Ђ̌o������C���h�W�ɑ傫�ȉe����^�����ƌ����܂����C�����ƗL���Ȃ̂́C�~�o�����Ƃ��C���ꂽ�������Ƃ��ĕЎ�𗣂��������̏������������Ė����������c�Ƃ����\���L����C�u���Ԃɏ����̉�������������Y���[�X�ɕς�����Ɠ`�����Ă��܂��D�s�s�`�����Ƃ�����������܂����C����g�����h�ł��������̂��C��̐؊|���Ĉ�C�ɍL�������Ɨ������ׂ��ŁC�����ƊE�ɂƂ��Ă͓V����~���Ă����r�W�l�X�`�����X�ł��������͊ԈႢ����܂���D�g�ɏ�ꂽ�X�ƁC�O�����X�ł͑傫�ȍ����o�����Ƃł��傤�D

���Ђ̂��Ƃ́C���ЎЈ��̗͂ł����Ώ��o���Ȃ�

���X�O�u���������Ȃ�܂������C�����ʂ��Ă���COVID-19�p���f�~�b�N�́C�悸1�`2�N�����Ƃ��������o�債�Ă��������D�����Ēʂ蔲�����g���l���̐�́C���܂łƈ�����i�F�ɂȂ��ċ���Ƃ������Ƃł��D�]���Ĉ������i�͗l�ς�肵�C�����ǂ��������c�͊e�ЈႢ�܂�����C�F���܌䎩�g�̍ˊo�œ����J���Ă����Ȃ���Ȃ�܂���D

����Ƃ͕ʂɁC�E����ǂ��^�c���邩�C�������ǂ���Ă�̂����͌����a����Ǘ��҂Ƃ��āC��ʘ_�Ƃ��āC�Ǘ��E�̊F���܂ǂ���l�ɂ����Ă͂܂邨�b���ł��̂ŁC����͂���ɂ��Ă��b���������Ǝv���܂��D

����́C���܂�2��ɕ����Đ������Ă����C���P�Ɍ����ẴL���b�`�R�s�[

- �yA�z�u��Ɂw�ړI�͉����H�x��₢�������v

- �yB�z�u�Ԃ������ǂ́w�l��������ǂ��H�_�l��������ǂ��H�x���l����I�v�u�l����������m�Ȃ�ς��邱�Ƃ��o����̂��v

- �yC�z�u���[���͕ς��邽�߂ɂ���v

������F���܂̐E��ɓW�J���Ă͔@���ł��傤���c�Ƃ�����Ăł�����܂��D

�Ǘ��E�ł���F���܂��S���ׂ�����

[1] ���̎��C�Ǘ��E�ɋ��邱�Ƃ̈Ӗ���m��ׂ��c

�Ǘ��҂ł���F���܂́C�䎩���̒S������E��̗v���v���ɁC���ꑊ���̐l�ނ�z�u���ċƖ��𐋍s���Ă��邱�ƂƎv���܂��D���̕������C��i�ł��邠�Ȃ��̊�F����M���Ă�����C���Ȃ��͎c�O�Ɏv���C�~�i���l���邱�Ƃł��傤�D

�����̎O���u�Ɂw�ԓe�n�x�Ƃ������n�i���Ē��j���o�ꂵ�܂����C���X�̓p���[����\��n�ł������C�C�z�Ƃ�����������肱�Ȃ��đ傫�ȌR����������̂ł����D��肱�Ȃ��Ƃ�Control���邱�ƂŁC�����Ə����܂��D�w���x���w��x���u���[�L���|����Ƃ������Ƃł��D���Ŗ�������鈤�n���C�����������ŁC�����̐M�O�Ńo���o���������������������C�s���߂�����������C���������u���[�L���|����Ηǂ��Ƃ��āC�����Ɋ��Ă����̂�҂��Ă���Ǝv���܂��D���l�ɁC���Ȃ��̏�i�́C���Ȃ��������l�ނƂ��č��̐E�ɔC���C�����̊�������҂��Ă���Ǝv��Ȃ�������܂���D

��i�ƕ����̊W�Ɋ֘A����Episode

TOC�iTheory Of Constraints�j�̑n�n�҂ł���C�X���G���l�̕����w��Goldratt���m�́C�g���^���Y�����iTPS�j���܂Ƃߏグ�����ψꎁ�h���ċ��܂����D���̔ނ́w��l�̒j���C���Ԃ̏펯�ɋt����āC�Ȃ̐M���铹���т��CTPS���܂Ƃߏグ�����́C����̊�Ղ��I���C�M���铹��˂��i�ޕ������C�����r���Ď�蔲������i����Ղ��D�����Ƒ傫�Ȋ�Ղ́C�˂��i�ޒj�Ǝ�蔲���o�c�҂�30�N�ԓ�����ЂŁC��i�ƕ����̊W�ŋ������Ƃ��I�x�ƕ]�����ƕ����Ă��܂��D

�w�p�Y�͉p�Y��m��x�Ƃ������Ȃ̂ł��傤�D

���CCOVID-19�p���f�~�b�N�̒��ł��Ȃ����Ǘ��E�ŋ���Ӗ������猩�ߒ������ł��D�����̎��C���̐E�ɋ��鎩���ɁC��i�͉������҂��Ă���̂��c�H�����w���������̐E�ɋ���ړI�͉����c�H�I�x�w���̂����͂��̖ړI�ɍ����Ă��邩�c�H�I�x������ɖ₤�Ē��������v���܂��D

[2] �Ǘ��҂̔Ƃ��₷���u�s���i�߁H�j�v

�Ǘ��҂̔Ƃ��₷���u�s���i�߁H�j�v�ɂ͈ȉ��̂Q������ƁC��y�ɗ@���ꂽ��������܂����D��̓I�ȗ�Ő������܂��傤�D

(A) �s��ׂ̍��

�����Ԃɂ͉^�]�Ƌ����K�v�ȗl�ɁC����ɂ́C�@���Œ�߂�ꂽ���i�҂��]������K�v������܂��i��:�댯���戵�C������ƁC�ʊ|���c�j�D�O�C�҂���C�u�S�Ď��i�҂���Ƃ��Ă���v�Ƃ����\��������āC�L�ۂ݂ɂ���1�N�߂�������Ԃ��w�s��ׂ̍�ׁx�Ƃ����w�s���i�߁H�j�x�Ȃ̂ł��D

�{���͏A�C�Ɠ����ɁC���̌���ɗL���i��Ƃ̌���ƁC�L���i�ҏׁC����s���ōs���C���N���̂����m�F�̏�C�����̍ݔC���ɉ��l��ďグ��悤�ɂ��邩�̈ӎu���肵�C�v��I�Ɏ��i����点�Ă���c�̂��C����ȊǗ��҂̖����Ȃ̂ł��D

������̓T�^��́C����O���ƎҊǗ��̖���ł��D�n�Ǝ��ɂ͎��ЎЈ����s���Ă�����Ƃł���p���b�g��ؔ����̏C���ƕ�[�C�^�ۑS�C������|����ێ�_�����X�C�X�ɂ͏���^����h���H���܂ł��C�ЊO�̐l�Ɉڂ���āi����O�����j�s�����̂ł����C����ɖ������č�Ƃ̎��C�ē҃��x���ł����Ȃ���ׁC�Ǘ�����C�w�����x���N���₷���̂ł��D

�X�ɐق����ƂɁC�w�O�����x����ƁC��p�敪���X�̐��i�́w���������x����H��S�ʂɊ|����w��ʊǗ���x�ɕς��̂ŁC�w�������傪�撣�����c�x�l�Ɍ�����̂ŁC�����D���ɑ��ݓ���Ă��܂������ł��D���E�O���c���ɏ���O���͊Ǘ��҂Ƃ��Č������������ׂ����ڂł��D

(B) ���K�̌̈�

��̎��i�҂Ō����C���ׂ���w���N�ȓ��Ő�������N�ސE����x�ƒm������ŁC�������u�����Ƃ��ɁC������w���K�̌̈Ӂx�ƌ����܂��D

�w�ʘH�Ɋזv�����饥��x�w�s�ǂ̍Ĕ��h�~�����Ă��Ȃ��x���X�C�Ǘ��҂Ƃ��ē��R���ׂ����Ƃ��C��炸�ɉ߂����Ă����Ԃ������̂ł��D�Ǘ��҂Ƃ��Đ�����Ă͂����Ȃ����ƂȂ̂ŁC���̍s�����w�߁x�ł��D�Ǘ��҂͌Y�����C���������o�債�Ȃ���Ȃ�܂���D

(C) �������d��

��50�N�O�C�W���ɏ��i�����Ƃ��C�Г�����Œ@�����܂ꂽ�̂��w�����Ɩ��Ԋ�ƂƂ̈Ⴂ�x�ł����D�w�����ł́C���߂��Ďd�������߂�ꂽ�悤�ɂ���Ă���C�����N���悤�Ɩ@������l������Ă����x�����F���߂�ꂽ���ƂƂ́C�@���Ɛ�y�ɋ�������������w���܂��D���w���Ԋ�Ƃł́C�@������ʂɁu��q�l�v������D��q�l�̂��@��������C��Ђ��ƒׂ��ꍇ������D�u�����v�Ɓu�i���v�Ɓu���i�v�Ō�q�l�́w�����x��悤�ɑS�͂Ŏ��g�܂Ȃ���Ȃ疳���c�x�Ƃ������Ƃł����D

����̃R���i�Ή��ŁC�w�������d���x�I���p���[�h�����������Ĉ��R�Ƃ��C�A�x�m�}�X�N�Ɏ����ẮC�{���ʂ肱���}�ɂȂ��Ă��܂��܂����D�w�[���x��x�w�є����̍����x�w�s���N�ȓ��D�x���Ԋ�ƂȂ�|�Y����قǂ̕s�ˎ����N���܂������C�S�������̐ӔC�ҏ����͈�ؖ����C����قł́w�X�s�[�h���������ēK�ɑΏ����饥��x�Ƃ��������̎�����������݂̂ł����D

���ԉ�Ђ̊Ǘ��҂͐l����������̂ŁC�ُ���̒i�K���瑨���Č�����ώ@���C���ݍ����Ă���Ɩ��������ق����C�~���ɋ@�\����l�ɑg�D���č\�z����ӔC���܂��D���Ă�E�����ő���������đ����������E���ŁC������͏o���Ȃ��Ɗo�債�Ȃ���Ȃ�܂���D���Ȃ������^���Ă���C��i�������o�[�`�F���W���邱�Ƃł��傤�D

(D) �w�����̏�͎����Ŏ��x�����ԉ�Ђ̐����铹

�w�����̏�͎����Ŏ��x�Ƃ́C1950�N�����J�肪�������ׂꂩ�������g���^�̎В��ɏA�C���C�O�ꂵ���o��ߌ��Ŏ����߁C���؋��o�c�̊�b�����C��s�ɍ��E���ꂸ�C����̔��f�Ŏv���������������āC�����̊�b��������ƌ�����C�Γc�ގO���̒������ł�����i1968�N�u�k�Ёj�C���E�̖��ł�����܂����D

1970�N��W������ŁC�@�����܂ꂽ�̂́C�ȉ��̂悤�ȃ��m�ł����D

���{�����@�ł́C������w�������x���X�l�X�Ȋ�{�I�l����搂��Ă��āC�l������Ɋׂ����ꍇ�����ی�C��Õی쓙�C������ی삳��邪�C���ԉ�Ђ������Ɏ��s���Ă��C�Ύ��ŔR���Ă��C�����Ă͂��炦�Ȃ��D

����́C�y�a�z�́w�_�l��������̂��H�l�Ԃ�������̂��H�x�̕���������D�w�l�̖��͐_���n�����c�x�w��Ђ͋��ׂ���_���Ĉꕔ�̐l����c�x�Ƃ������������ƌ����ĊW�Ȃ��������������ŋ����g���ď����闝�R�ɂ͂Ȃ�Ȃ��̂ł��D�����w�����̏�͎����Ŏ��x�Ȃ̂ł��D����́C���ԉ�Ђ̊Ǘ��E�́C�o�c�҂������C�]�ƈ��̐��������Ƃ����d�ӂ�S���Ă��āC���܂�Β������C�Q�Ă�Γ]�����Ƃ����̒��C����������߁C�������m���ȕ��݂𑱂��邵���Ȃ��̂ł��D

�ȏ�C�Ǘ��҂Ƃ��Ă��Ȃ��́iA�j�s��ׂ̍�ׁC�iB�j���K�̌̈ӁC�iC�j�������d���Ɋׂ炸�C�iD�j�����̏�͎����Ŏ�铹�����ł��邩�C����̎d������Ƀ`�F�b�N���C����𗥂��čs���˂Ȃ�Ȃ��̂ł��D

[3] �R���i�ɂ����v�����C�Ǘ��҂͂ǂ�������ׂ���

3-1. �E����v�̃`�����X�����Ɗ�Ԃׂ�

�Ǘ��҂̊F���܂́C���܂Łw�i���x�w�[���x�����Ȃ��炢���Ɂw�����x��������Ђɗ��v�������炷���ɓ���S���ӂ��ė���ꂽ�Ǝv���܂��D�X�ɗǂ���Ԃɂ��邽�߂ɂ��ׂ����ƁC��肽�����Ƃ��������Ƃ��Ă��C�Ǘ��҂Ƃ��Ď��R�Ɏg����H�����Ȃ��C�������v�������ė����Ɣq�@���܂��D

�T�b�J�[��o�X�P���̃v���X�|�[�c�́C�V�[�Y�����ɂ͏o���Ȃ�����v���V�[�Y���I�t�̊ԂɁC�I��l���C���`�|���Ƃ��Ă��s���C���ꂪ���V�[�Y���̐��тɒ�������Ƃ��Ċ撣���Ă���Ă���ƕ����Ă��܂��D����̃R���i�ɂ����v���́C���̌�̋}���������z���Ă̌��Y�ɂȂ�܂�����C����Ӗ��C���̃v���`�[���̃I�t�V�[�Y���� ���Ă��܂��D���̋@�ɁC���˂Ă�肽�������g�D�Ƃ��Ẳ��v�𐬂��Ȃ��ƁC�A�t�^�[�R���i�̎s��Ŕs�ނ�]�V�Ȃ������Ǝv��Ȃ�������܂���D

3-2�D���Y�K�͂Ɗ��Ԃ�ǂ�

�V���ɋ���C���呍��Ńg���^�����Ԃ�2021�N3�����̗\���Ƃ��āC�ň�60����܂ŗ������ނ��C�N���ςł�80����ɓ��݂Ƃǂ܂�\���ŁC�Œ��팸�̓w�͂��������сC�T�牭���x�̉c�Ɨ��v���o����ƖL�c���В����������܂����D�����Č��������^�ӂ́C�S���E�Œ��ڎ���̂��鐔��ЁC�ԐړI�ɂ͐����Ђɋy�Ԋ֘A��ЂɁC�T�����邱�ƂȂ��e�Ђ�2021�N�x�̍s���v�旧�Ă��C�A�t�^�[�R���i�Ɍ��������ɉ��v���Ă��炤�ׂ��Ƃ̂��Ƃł����D

�ł́C�F���܂̉�Ђł́C���N1�N�Ԃ̎��v���ǂ̂悤�ɗ\�����Ă���̂ł��傤���H�㗝�X��̔��X�ւ̃A���P�[�g�����ł́C�厸�s���܂��D��Ў��炪���А��i���܂ߎs��̗l�q�T�����C�w���w�̌o�Ϗ�Ԃ܂ł����Ă̖��C������ЂƂ��Ẵ}�C���h�Ŏ��v�\��������K�v������܂��D

3-3�D�i���������ł��d�l���ς��

���ɒ��ӂ��ׂ��́C��2�N�͊|����ƌ����Ă���R���i�̗��s���ɁC�s��̃g�����h���K�����ƕς���Ă��܂��\��������Ƃ������ł��D

�Ⴆ�C��^��p�Ԃ̃~�j�o���́C�]���͉Ƒ������Ă̒������h���C�u���g�p�ړI�ł������C�����[�g���[�N���{�i�I�ɂȂ�ƁC�Ƃ��苷�ŗ����������d���ꂪ�~�����Ȃ�܂��D���������2��ڂɒʐM�@�������C�f�X�N�Ƃ��Ďg����@�\���������~�j�o�����C�T�����[�}���̊Ԃł͗��s�鎖�ł��傤�c�D���X�C�]���ɂȂ��V�@�킪���Ě������悤�ɂȂ鎖�ł��傤�D�Ƃ������Ƃ́C�R���i�̌��Y�͐V���i�ւ̐�ւ��̌��Y�ƍl���ĂƂ�g�ނׂ����Ɨ����o����Ǝv���܂��D

�����܂ŊǗ��҂Ƃ��Ă̐S�\���𒆐S�ɒ��X�Ɛ����߂������Ƃ��q�ׂĂ��܂����D�����ł������ɗ��ĂK���ł��D

����͊Ǘ��҂Ƃ��ĂȂ��ׂ����Ƃ��ȉ��̂悤�Ȓ����Ăł��b���������Ǝv���Ă��܂��D�F���܂̐E��ł��Ȃ�������Ȃ����Ƃ́C�Ǘ��҂Ƃ��Ă̊F���܌䎩�g����ԕ������Ă��āC���Ɍv��𗧂āC�����Ǝ��{����Ă��邱�ƂƎv���܂��D�����́C�ȉ��̍��ڂ����b�������Ē����܂����C�����ǂ�ŁC�F���܂��Ǘ��҂Ƃ��Ă̎��M��[�߂Ē�����K���ł��D

- [4] �Ǘ��҂Ƃ��Ă̑�1�g�� �ɊǗ��̐��m��

���v���ɂȂ�ƁC�ɂ�����Ă��܂��^�]�������͊����ē|�Y�Ɏ���܂��D�o�c�҂͋�s���삯���C�������������܂����C����̊Ǘ��҂̎g���́C�O��I�ȍɈ��k�ɂ���܂��D

- 4-1�D�ɗʂ̎ړx���w�ؗ������x�œ��ꂷ��

- 4-2�D�����b�g���Y�ɒ��킷��

- 4-3�D�ɊǗ��̌����鉻�Ɠ��X�̊Ǘ�

- 4-4�D�ɊǗ�System�\�z�i�N���E�h�^���s�j

- [5] �Ǘ��҂Ƃ��Ă̑�2�g�� �l���̈琬

- 5-1�D���Ђ�Key�ƂȂ�m�E�n�E�̓`��

- 5-2�D��ʋZ�\�̓`��

- 5-3�D���i�҂̊m��

- 5-4�D��Ɛl����

- 5-5. ��p�҂̈琬(�T�N��̎p)

- [6] �Ǘ��҂Ƃ��Ă̑�3�g�� �E��Ǘ��̐��̍č\�z

Value Stream Map�i���m�Ə��̗���}�j

- 6-1�D����m�F

- 6-2�D�w���S�x�w�i���x�w���Y�x�̎����Ǘ��̐��Ƃ��čĐ���

- 6-3�D�ʐMNet�ē_��

2020�N7��

�i���jJ�R�X�g������ ��\ �c�����m

2020�N6��

�G�߂̂����A

��̃R�����������������4��7���ɐ��{���瓌�����E��㌗�ɑ��ċً}���Ԑ錾�����o����܂����D���ꂩ��2�����o���C��U�S���ɔ��o���ꂽ�錾�������ɂȂ�C6��1������́C�e��ƂŋƖ���{�i�I�ɍĊJ���ꂽ���ƂƎv���܂��D

���̃R�������C�R���i�ɔ������㌸�C���̂��߂̐��Y���C�X�ɁC�A�t�^�[�R���i�Ō��ς���s��ɑ��āC���Ђ̐��Y�̐����ǂ����ׂ����ɂ��āC�ꗶ����Ă���F���܂̂����ɗ��Ă�Ɗ���Ă���܂��D

�F���܂̉�Ђ̋Ǝ��u����Ă�����Ⴂ�܂��̂ŁC��̓I�ȉ����Ă͂������ł��܂��C�g���^�Ō��E�̍��C���ԂƂƂ��Ɏg���Ă������v�Ɍ������w�L���b�`�R�s�[�x���C���̌�R���T���ƂƂ��đ����̉�Ђ̉��v�̂���`���Ŗ��ɗ����܂����̂ŁC�����ʼn��߂ĊF���܂̎Q�l�ɂȂ�Ǝv���C���Љ�����Ǝv���܂��D

����

�y�`�z�u��Ɂw�ړI�͉����H�x��₢�������v

�ɂ��ďЉ�܂����D

�����

�y�a�z�u�Ԃ������ǂ́w�l��������ǂ��H�_�l��������ǂ��H�x���l����I�v�u�l����������m�Ȃ�ς��邱�Ƃ��o����̂��v

�y�b�z�u���[���͕ς��邽�߂ɂ���v

�Ƃ����w�L���b�`�R�s�[�x���Љ�܂��D

�����́C���ψꎁ���̂Â���̎d�g�݂�ς��C�g���^���Y�������\�z����Ƃ��ɁC����Ȕ��Δh�����������̂Ɏg�������̂ł���Ɠ`�����Ă���܂����D

���ɁC�y�a�z�̎���Ƃ��Č������P�����̒��ŁC�w�������p��x�̈����Ɋւ���_�����L���ł����D

���̘b�́C���P���u���F���܂ɂƂ��đ�Ȏ��𑽂��܂�ł��܂��̂ŁC�ȉ��������J�ɏЉ�܂��傤�D

�y�a�z

�u�Ԃ������ǂ́w�l��������ǂ��H�_�l��������ǂ��H�x���l����I�v�u�l����������m�Ȃ�ς��邱�Ƃ��o����̂��v

B-1�D�����̓��{�̐����H��̏�

�����1950�N�̒��N�푈�u������1964�N�̏����I�����s�b�N�J�Â܂ł́C��㕜�����̓��{�ɖ߂�܂��D�����̓��{�̐�����Ђ̏�������܂��傤�D

�����̎������ɂ͍��̂悤�ȓd�q�@��͂Ȃ��C�ʐM�͓d�b�ƃe���^�C�v�C�X�ւ݂̂ł����D�v�Z�̓\���o���̂݁C�S�Ď菑���̒��[�ł����D

���Y�Ǘ�����́C�c�Ƃ���̔̔��v�悩�琶�Y�v��𗧂āC���B�i�̎�z�C�e�H���ւ̐��Y�w���ɂĂ�Ă��������C�q�ɂł̍s���s�����i���܂ߌ��i�����Ŗ�����ꂵ�Ă��܂����D

����́C���x���̌X�̍H���̐��Y�́C��������ɔC���邵������܂���ł����D

�����̐�������́C�����E�b���E�@�B���H�E�h���ȂǁC�E��ʂ̓k�퐧�x�ɗ��ł����ꂽ�E���𒆐S�ɂ��������Љ����C���������E�����В��Ƃ�������O����ГI�ȑ��݂ɂȂ��Ă��܂�������C�{�Ћ@�\�͊e�����Ɍ��x���Y�ʂ��w�����邾���ŁC�����I�ɐ��Y�����Ȃ��Ă���Ă��܂����D

���̌��̐��Y�v�悪�C�Ⴆ��A�G10,000�CB�G5,000�CC�F3,000�ł������Ƃ���C�����E�b���c�c�̐E���́C�w�o�����傩��o���ꂽ�����ڕW�x�̕]�����グ�邽�߂ɁC��������A��B��C�̏��ɐ��Y���C���i���N�����Ȃ��l�ɑ��ߑ��߂ɐ��Y�������̐����Ԃ͐��Y�[���ŁC�ݔ��̓_�������c�c�Ƃ����̂���ԉ����Ă��܂����D

�����̌o�c�w�̋��ȏ��ɂ́C�����i�ɂ́w���Y�x�Ȃ̂ő����قnj��i�̃��X�N�����炷�̂ŗǂ��Ƃ���C���S�ɂ��m�ۂ��Ă������Ƃ𐄏����Ă��āC��������ƍɋ��z�̋������S�ƁC�q�ɑオ�}�C�i�X�v���Ȃ̂Œ��ӂ��邱�Ɓc�c�ƋL����Ă��܂��D

B-2�D��쎁�C�����b�g���Y�ɒ���

�g���^�ł����l�̏�Ԃł������C�������ψꎁ�����g��ł������P�́C�����̐Γc�ގO�В��̖��߂ł��������̂ł����C�����J�肪�����|�Y�̊�@�Ɋׂ��Ă����g���^�𗧂Ē������ŁC�I�����Y�܂��Г��ɖc��オ���Ă���ɂ����炷���Ƃł����D��̓I�ɂ́C�O�L�̂`�C�a�C�b�̐��Y������1��T��1��ɂ���Ύd�|����ɂ�1�^4�Ɍ���܂����C�X�ɖ������Y����C�d�|����ɂ�1�^20�Ɍ��邱�ƂɂȂ�܂��D

B-3�D�������p������P�̕ǂƂȂ���

���́C�����b�g���Y�ɂ�鎑���J�������v�ɑ��āC�������w�o�����傩��o���ꂽ�����ڕW�x�̒����w�������p��x�ɑ���l�����Ȃǂ��C���P�̎ז��ɂȂ��ė����̂ł����D

���݂ł�������������Ă����Ђ��������邱�Ƃ���C�����ڂ����������܂��D

�Œ莑�Y�͖@�I�Ɍ��߂�ꂽ�ϗp�N���ɘj���āC��z�@�Ƃ��藦�@�Ƃ����Ⴂ�͂��郂�m�́C�擾��p��z�����Čv�サ�Ȃ���Ȃ�Ȃ��Ƃ���Ă��܂��D���ꂪ�w�������p��x�Ƃ������m�ŁC�Ⴆ��7�疜�~�̐ݔ����w�����āC�@�I���p�N����7�N�������Ƃ���ƁC��z�@�ł͖��N�������p��Ƃ���1�疜�~�v�サ�Ȃ���Ȃ�Ȃ��Ƃ������ł��D����͖���83���~�]�ɂȂ�܂��D

���̂悤�����X���z�̌������p����v�シ���̂ŁC�ݔ���V����͉̂�Ђ̑����Ƃ��āC�w�ݔ��ғ����x�Ƃ����w�W�����C�����̃g���^�ł��C�e�E���]�����Ă��܂����D

���������̊Ǘ��́C���錎�̐��Y�ɗv������p�̎��т���ɂ��āC���i1������̗\�Z�������̂悤�Ɍ��߂܂��D

���̗\�Z�z�ɑ��āC���̌��̎��ђl���r���邱�ƂŁC1������̐��������̊Ǘ������Ă��܂����D

��ڂŕ�����悤�ɁC(1)���̒����������p�������́C���Y�ʂɊW�Ȃ����z������ƂȂ��Ă��܂��̂ŁC�Œ���ƌĂ�Ă��܂��D��R���قnj������p��̔䗦���������āC���̂Ԃ�(1)���ł̌v�Z��̌������������Ă����܂��D

���ژJ����́C�i�ւ��Ɋ|���������Ԃ����Z����܂��̂ŁC�i�ւ������炷�ق�(1)���̌v�Z��̌������������Ă����܂��D�ɂ͉�v��C���Y�Ƃ��Čv�コ���̂ŁC(1)�����x�[�X�ɂ����j�o�h�̂��Ƃł́C�ɂ̓h���h�������čs���Ă��܂��̂ł����D

���ł��o�c�w�ł́w�K���Ɂx�Ƃ����T�O������C���i�ɂ��@�����h�����߂ɂ͍ɂ𑽂������Ƃ����߁C�ɔ�p�͍ɋ��z�̋������S�Ƒq�ɑゾ���Ɛ����Ă��܂��D

B-4�D�l��������ǂł���Ƙ_�j���ĉ��v��i�߂�

����ȋt���̒��C�����@�B�H�꒷���������ψꎁ�͕M��ɐs�����������w�͂��d�ˁC�����b�g���Y�����������C������u�����v���g���������b�g���Y�ɂ��w���[���Y�����x�i�ʏ�JIT���Y�j�������������̂ł����D

�w�ʎY���ʁx���ł��M�����C�w�ʎY���ʁx�Ƃ����v���x�ɐ^�������甽����wJIT���Y�x�́C����̐E���݂̂��C�{�Ђ̌o������܂ł��������Ĕ����钆�ŁC���ψꎁ���F������������_�@���`�����w�_�l��������ǂ��H�l��������ǂ��H�x�������̂ł����D

�������p��C���ԂƂƂ��ɔ�������Ƃ������w�l�����߂��T�O�x�ł���D�@�B�́C��܂��Ă���Ԃ͉��̉��l������Ȃ��D�ғ��������������������������Ղ���̂ŁC���Y�����ʂɂ���Č������p������ׂ��ł���C����́C�_�l���猩����w�������p��͌Œ��ł͂Ȃ��ϓ���ł���x�Ǝ咣���܂����D

�J�����1�������p�Ƃ��Čv�Z����̂��w�l�����߂����Ɓx�ł���D�l�͍�ƗʂɊW�Ȃ��C�����Ă������߂ɂ͕�������̂��w�_�l�����߂����Ɓx�ł��邩��C�o������d���̗L�薳���ɊW�Ȃ�1�����̋��^��Ȃ�������Ȃ��D������w�J����͌Œ��ł���x�Ƃ����̂ł����D

���̂��Ƃ���C�����̉�ЂŎg���Ă����w�ݔ��ғ����x�Ƃ����T�O�͎g�킸�C�ݔ���availability���w�����x�Ɩ��t���d�����Ă��܂��D���C�wJIT���Y�x�ׂ̈ɑ��₵���i�ւ���^���ɔ����H�������C�����l�����ŁC�莞���Ɏ��܂��Ă���ꍇ�́C�x�����J����͓����ł������H�����Ƃ͂��܂����D���̍l�����ŁC�˂Ɏs��Ŕ��ꂽ���������ŏ��̍ɂŐ��Y���Ă����̐�����ψꎁ�͍\�z�����̂ł����D(2)�͂��̊T�O����\���܂��D

B-5�D��@�̒��ŏ]�ƈ��������@�ł�����

���̉^�p���Ⴄ���ꂩ��������܂��ƁC�H��̐��Y�ʂƎs��ł̔̔��ʂ̊W�́C���L(2)���̂悤�ɁC��Ɉ�v���Ă���K�v������܂��D�H��̐��Y�ʂ͇@�]�ƈ����A�ݔ��\�́C�B�I�����Y�ɊW���܂����C��Ђ̃m�E�n�E�͇@�̏]�ƈ��̒��ɂ������݂��Ă��܂���D

����̐V�^�R���i�̂悤�ȁC�s�ꂪ�ޏk�����ꍇ�́C�H��͓��R���Y�ʂ����炷�K�v������܂����C�H����̇B�����Y�ʂ��ɓ����ŕ]�����C���߂Ɏ��ł����������Ă����K�v������܂��D�����̉�Ђ͌�����8�����O����ɂȂ��ċ��܂�����C�d������s���Č��炷���ŏ]�ƈ���{�����Ƃ��ł�������ł��D����H���Ԃ���ʼn^��ŁC�ɏ��̒I�����Y�ʼn^�p����Ƃ��Ƃ܂ł��̂��wJIT���Y�x�̋Ɉӂł��D

�����܂ł���ď]�ƈ�����蔲���C�A�t�^�[�R���i�̐V���������ɔ�����̂ł��D

����ł�����Ȃ�����C�A�ݔ��\�͂Ɏ���|���C���p�C�������͔p�������ɂ��Č������p��S�����炵�܂��D

���̈���ŁC���Y���ǂ��t���Ȃ��قǔ����Ƃ��́C�i�ւ����Ԃ�ɂ���ő働�b�g���Y���C�ɑ��ɂ͍S�炸���Y�ʂ𑝂₵�Ă������Ƃ��Ӗ����Ă���̂ł��D

B-6�D�Ǘ���v�ł̘b�ł��̂ň�@�ł͂���܂���

����������Ƃ����܂���̂Œ��߂����܂����C��v�ɂ͊Ǘ���v�ƍ�����v�i���x��v�j�Ƃ�����܂��D��҂͉ߋ�1�N�Ԃ̊Ԃ̊�Ɗ����̐��ʂ�@���Ɋ�Â��v�Z�@�ʼn�v�������C���v�v�Z���C�ݎؑΏƕ\�C�L���b�V���t���[�v�Z�����̍������\�Ƃ��Č��\���C���ǂɔ[�ł��C����ɔz�������A�̉�v�������w���܂��D����͎��Ђŏ���ɕς��邱�Ƃ͏o���܂���D�g���^�������@�͂���Ă��܂���D

�O�҂̊Ǘ���v�́C�ڂ̑O�̎s��̏���C�����ǂ�������痘�v���m�ۂ��Ċ�Ƃ𐬒��ł��邩�����ƌo���̎w�j���������߂̉�v�ŁC�ǂ̂悤�Ȃ���������̂��͊e�Ђ����R�ɑI�Ԃ��Ƃ��o���܂��D�A���[�o��v��X���[�v���b�g��v���L���ł��D���ψꎁ���ύX�������̂́C���̊Ǘ���v�ł̘b�ł����D

�J����ɂ��Ă͓Ǝ��̔\���������x�ő䓖����H���̉��P��i�߁C�����Ǘ��͌������p����O�������ڌ��������ł���Ă��܂����D

����́C�����ŏЉ�����v�̕��@�́C�@�I�ɉ��̈ᔽ�������C�F���܂ł����̗p�ł��郂�m�Ȃ̂ł��D

�w�_�l��������ǂ��H�l��������ǂ��x�̂��b�����C�F���܂̃A�t�^�[�R���i�Ɍ����Ẳ��v�ɎQ�l�ɂȂ�K�ł��D

�y�b�z

�u���[���͕ς��邽�߂ɂ���v

����́C�l�̈Öْm���`���m�ɕς��ɊF�ŋ��L���C���ǂ������ɉ��P���Ă���������\�����t�Ȃ̂ł��D

C-1�D���Ȃ̊m���ƒ��Ԉӎ��̏����̂��߁w����P�����d���x

�g���^�ł͓��Ў��Ɂw����ҁx�C���̌�E���ɑ������w�����ҁx���C�X�ɏ��i���w�Ǘ��ҕҁx���C�����̎҂�10�`20���P�ʂŕ����ɏW�߂ċ��炵�C���E��œW�J�����C���ݐE��K�₳��Discussion�����܂��D����͗z���w���w�m�s����x�����m���ƍs�ׂ͈�̂ł���Ƃ����v�z�̗�������ރ��m�ł����D���ʂ̉�Ђ́w����ہx�Ƃ����Ƃ�����g���^�͊������w����P���ہx�Ɩ��t���C��������w�ŋ��炷�邾���Ŗ����C���H�o����܂ŋ����C���H�������ʂ��m�F���ď��߂āw�������Ƃ������Ɓx�ɂȂ�Ƃ��Ă��āC���̊o���\���Ӗ��Łw����P���ہx�Ƃ��Ă���̂��ƕ������ꂽ���m�ł����D

���Г��������ꓰ�ɉ��̂́C�����ă��C�o���ӎ�����藧�ĂĂ��C�����N����Ɠ����ɁC�����̒��ł̎����̈ʒu�t���������Ŕ��f������ׂ�����܂����D

���̓����̏W�܂��Discussion��l���W���ώ@���鎖�ŁC�q�ϓI�Ȑl���]�����o���C�z�����ꂽ�����Ԃ̕������C�����Ȑl���]���Ɋ�^���邱�Ƃ́C���̋�����Ă���l�B�ɂ������Ɨ����o����̂ł����D

���̒��ōs���Ă����w�W����Ƃɂ����P�����x�Ƃ�������P���́C�w�g���^���Y�����x�̋���ł���Ɠ����ɁC�w�i������x�ł���w���S����x�ł�����܂����D�Ǘ��ē҂ɑ��Ắw�����̈琬�x�̋���ł�����܂����D

C-2�D�g���^���Y�����ɂ�������P�����Ƃ�

���́w�W����ƥ���x�̋���P���̒����́C��ʘ_�Ō�����

- Step1�j�w�䗬�������[��������x�ˁw���̃��[�������x

�䗬�̓����Ƃ́C�Öْm���`���m�ɂ��邱�Ƃ��Ӗ�����D���̃��|�������Ƃ́C�F���W����ƂƂ��ď��炷��Ƃ������D

- Step2�j�w���ǂ����邽�߂Ƀ��[�������肷��x�ˁw���肵�����[�������x

���[�������肵������F�����Ƃ��C������w���P�x�Ƃ���

- Step3�j�w�X�ɗǂ����邽�߂Ƀ��[�����ĉ��肷��x�ˁw�ĉ��肵�����[�������x

��ɂ��ǂ����@�����߂Ȃ�����C���߂�ꂽ���@�����C�i���Ɛ��Y�����ێ����コ����E��𗝑z�Ƃ���D

- Step�S�j����P���Ŋw��Step�P�`�R�j�����E��œW�J���C��y����Ă�D

�c�c�c�c

���������ڂ��������C���̂悤�ɁC�e��Ǝ҂̈Öْm�Ƃ��Ă̍�ƕ��@���ׁC��ԗD�ꂽ��ƕ��@���C�\����Ɓi�I���e�W����Ɓj�Ɩ��t���C�`���m�Ƃ��ĊF�Ŏ�邱�ƂɌ��߁C���ꂪ�X�^�[�g���C���ɂȂ�܂��D

����������P���ꂽ���m���w�W����Ɓx�ƌ����C������g���^���̉��P�����ɂȂ�̂ł��D

�X�ɁC���[���ɂ͈ȉ��̂U�̗v��������Ă��Ȃ���Ȃ�Ȃ��Ƌ����܂��D

- ���C

- �N���C

- ���̖ړI�ŁC

- ���������Ɍ��߁C

- �N�̏��F���̂��D

- ����́C�ǂ������葱���ŕς��邱�Ƃ��ł���̂�

4.�̍����͈ȉ��̌�ނɕ��ނ��CE.����������ŕς�����Ƃ��Ă��܂��D

- �_�l�����߂����Ɓi�ގ��C���x�C���@���}�ʎw���������X�j

- ���̖@���Ɋ�Â����m

- ���q�l�Ƃ̌_��

- ��Ђ̋K��

- �E�ꂪ���߂����[��

5.��6.�́C�S������E���ƋZ�p�X�^�b�t���ŏI���F���邱�Ƃɂ��Ă��܂��D

����́C�\����ƕ[�ɂ́C����Җ��C����N�����C�����C���F�҃T�C�����L�����܂��D���莞�����l�ɃT�C�������߂Ă��܂��D

C-3�D�W����Ƃ͉�Ђ̍��Y�ł���

�g���^���Y�����ɉ������w�W����Ƃ̉��P�����x���ǂ�Ȏ��g�݂ŁC���ꂪ�C�����Ă���l�����ɂǂ̂悤�Ȍւ�Ƃ��b������������C��Ђɂǂ̂悤�ȗ��v�������炷���C���Ȃ����͂ŏ��������C�l�b�g��̋L�������Љ�������C�v����`���邱�Ƃ��ł���ƍl���C�w���{�̐��|��Ђ��n�[�o�[�h�r�W�l�X�X�N�[���̋��ނɂȂ�܂Łx���Љ�܂��D

�]���́C�V�����������w�ɂ��ď�q���~�낷�ƁC�����H��܂ʼn��C�����Ŏԓ��𐴑|���C�������w�܂ʼn��C�z�[���ŏ�q���悹�o���c�c�������̂��C���������z�[���ŁC��q���~�肽��C�������V���ԂŎԓ��𐮂��D���̂܂�q���悹�ĖړI�n�Ɍ����������ɕς����̂ł����D

���ꂪ�C�S����ЂɎ���Ăǂꂾ���v�����Ă��邩�C�z�����Ă݂ĉ������D

�V���ŏo����悤�ɂȂ����̂́C�ޓ������P�ɉ��P���d�˂ė�������i�W����Ƃ����P���C�����S���Ŏ��C�����P���C���݂�ȂŎ��j�B���o�������ƂȂ̂ł��D

���̂悤�Ȋ�ՓI���|������Ă����]�ƈ��͕�ł����C���̃m�E�n�E�i�W����Ɓj�����C��Ђ̍��Y�Ȃ̂ł��D

��������ς���ƁC���|���B�̈Öْm���W�߂Ă��āC���̒��̈��ǂ����@���w�\���x�Ƃ��C�S���œW�J�C���̒��ʼn��P�Ă�������C�S���ł�������{����c�c�Ƃ����C��ɏq�ׂ����Ƃ̒����������蒸�����Ǝv���܂��D

������Ђ̍�ƌ��ꂪ�C��������ƎҔC���ł���D�Öْm�����̂܂܂ŕ��u����Ă���C��ς��������Ȃ��ɂ���Ƃ������ɂȂ�܂��D

�ȏ�C�l�X�Ȃ��Ƃ������܂������C�F���܂ɃA�t�^�[�R���i�Ή��̂����ɗ��Ă�K���ł��D�F���܂̂�����������Ă���܂��D

2020�N6��

�i���jJ�R�X�g������ ��\ �c�����m

2020�N4��

�G�߂̂����A

�`�`

��Ɂw�ړI�͉����H�x��₢������

4�������܂����D�N�x���߂̌��C�l���ٓ��̌��C�V�w���̌��ł�����܂��D�V�����E��C�V�����d���C�V�������ŐS�V���Ɏ��g�܂��F�l�ɃG�[���������肢�����܂��D

�ʗ�͂��̂悤�Ȃ����A�ōς܂���̂ł����C2020�N�̍��N�͗l�q���Ⴂ�܂��D

�����C�V�^�R���i�E�C���X�ɂ��p���f�~�b�N�ɂ��C�����g�̌��N�͂������C���Ƒ��̈��S�ƁC�����g�̐E���ϓ��C�s��̑卬���ł��S�ɂ̂��ƂƂ��@���������܂��D��Ԃ̂����育�Ƃ́C���̃p���f�~�b�N������ǂ��Ȃ�C���܂ő����̂��H�Ƃ������Ƃł͂Ȃ����Ƃ��@���������܂��D

����́C������z�����C���܂��܂Ȏ������o������OB�́C���ڔ��ړI�Ȉٌ������`���������Ǝv���C���̕��͂������Ă��܂��D���X�����ł����C�Љ�ɁC�ƒ�ɁC�d�ӂ��Ă���F�l�̎Q�l�ɂȂ�ƁC�V�̂ɕڑł��Ă���������Ă��܂��D

�������݁C���O���͓��{�̃p���f�~�b�N�ɑ���Ή����Ⴄ���Ƃ�s�R�Ɏv���Ă��܂��D���{�ł���Ƒ̂ł��w���w���ҁx���g�b�v�ɗ����C�w�����߂��Ă���̂́C���̐l�������P�Ȃ�̌��ł͂Ȃ��w��Ƃ��āC�w���H���R�Ɛ��������l�Ԃ̍s���w�Ƃ��Ă̗��j�x���w���C�w���R���ۂ̊ώ@��ʂ��Đg�ɒ������_���I�Ȏv�l�@�Ő��ǂޓ��@�́x��g�ɒ����Ă���c�����������\�͂����҂��Ă��邩��ł��傤�D���{�Ə��O���Ƃ̍����C���j���y����������̌n�̂����łȂ����Ƃ��肤����ł��D

�����g���l�b�g�ős��ȉu�a�̗��j�����߂Ēm��܂����D�푈����ՁC�C�ەϓ��ɂ��l�X���ړ�����ƁC�y���̕��y�a�����������ǂ��Ɖu�̂Ȃ��n��Ɋ��������������N�����C�l������������قǂ̔�Q��^���Ă����C�Ƃ����������J��Ԃ���Ă������Ƃ��킩��܂��D

�������[���b�p�ɂ����鍕���a�͂��܂�ɂ��L���ł����C���̐V�^�R���i�ɂ��ẮC100�N�O�́w�X�y�C�����ׁx���Q�l�ɂȂ�܂��D

���̗�����~���ɂ��C�w���P�}���x�Ƃ��č����ǂ������C�������ׂ����̎�����\���q�ׂ܂��D

- �Q�l�����y�X�y�C�����ׂƂ́c�z

Wikipedia�ɂ��C��ꎟ���E��풆�C�A�����J����n�܂����Ƃ���Ă��܂��D

�k�ĂŔ��������C���t���G���U�ŁC�ČR�ƂƂ��ɉ��B�ɓ���C���ł��鉢�B�S��ɁC�₪�Ă͑S���E�ɖ������܂����D1918�N1������1920�N12���܂�3�g�ɕ�����ė��s���C�����̐��E�l����1/4�ɑ�������5���l�����������Ƃ����Ă��܂��D�펞�Ŏm�C�ɉe������Ƃ��ĕ�����Ă��܂������C���v�����҂�1,700���`5,000���l�Ƃ���C���ł͐펀�������m���a���������m�̕������������Ɠ`�����Ă��܂��D�܂��C���̎��͑��̃C���t���G���U�Ɣ�ׂāC��N���l�̎��S�������������Ƃ��L����Ă��܂��D

�X�y�C�����ׂ����100�N�C��������n�܂���COVID-19�Ƃ����p���f�~�b�N���C�����̉���R���オ�点����܂��D�X�y�C�����ׂ̗�ɕ킦�C1�g�C2�g�C3�g�ƍĔ����ďP��������C���N�`�������y���邩�C�n��̐l����70%���܂肪�R�̂����܂ŏI���͂����C2�`3�N�ُ͈펖�Ԃ��������Ƃ��c�c�Ⴆ�Č����C�l�ނƃE�C���X�̑�O�����E��킪�u�������c�c�Ƃ����K�͂̑厖�����N�����C�Ǝv���ׂ��ł��D

����ȁC���ꂱ���w���\�L�x�̎��C��Ђ̖��^�������Ċ撣��F�l�ɁC���錾�t������܂��D����́C

��Ɂw�ړI�͉����H�x��₢������

�Ƃ������t�ł��D����́C�����g���^�Ő�y�ɒ@�����܂ꂽ���t�ł�����܂��D���̌��t�̈Ӗ��́C����w�ړI�x��B�������悤�ƁC����w��i�x��p���܂��D���́w��i�x�����܂��s���l�ɉ����w��i�x���u���܂��D������~���ɐi�߂悤�Ƃ���w��i�x���c�c�Ƃ����悤�ɁC��i����i���Ăі��H�ɓ��荞�ݐg�����ł��Ȃ��Ȃ��Ă��܂������ł��D���̎����u�w�ړI�͉����H�x��₢�����I�v�Ƃ������ƂŁC����ɂ���đS�̑��������CBreak Through���o����Ƃ����R�g�Ȃ̂ł��D

���̌��t�̌��_�́C�Q�O���I�����C�L�c���g�����D�@�i�@�D��@�j�̉��ǂɎ��g��ł����Ƃ��ɂ���C���̔��z���w�������x�Ƃ����V�������O�����C����͐D�@�ɗ��܂炸�C���݂��r�W�l�X��̏d�v���O�Ƃ��Đ��E���Ŗ��ɗ����Ă��܂��D

�ȉ��C���̌o�܂���̓I�ɐ������܂��傤�D

�����́C�D�@�Ɏg���铮�͂ƌ����@���Ԃ����C�@�ւ�������܂���ł����D���R�C���̂悤�ȓd�q����͂Ȃ��C�J���N���Ő��䂷�鎞��ł����D����Ȋ����Ő��E���̔����Ƃ��C��ԉɂ̊|����u�͂������Ɓv�����Ƃ��@�B���ł��Ȃ����Ɠ�����ǂɎ��g��ł����̂ł����D

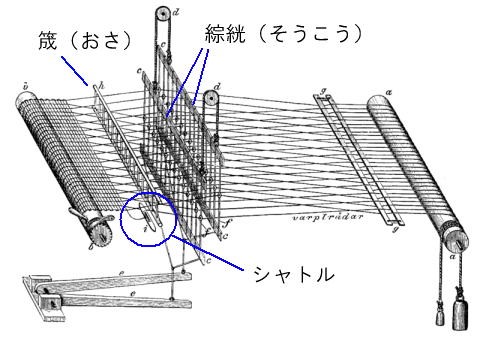

���������@�D��Ƃ́C��}�̂悤�Ɍ��݂ɏ㉺����o���̊Ԃ��C��������ꂽ�V���g����ʂ��C����́u�����v�ʼn��������݁C���Ɍo�����t�ɏ㉺����������ʂ��c�c������J��Ԃ��āC��������{���D�荞��ł��������A�������Ă�����Ƃł��D�ȒP�����Ɍ����܂����C�w�́x�̉����ŏo���オ�����z�̕����������߂Ă��܂��Ƃ����f���P�[�g�ȍ�ƂŁC��������X�Ƒ����邱�Ƃł���ƕz���D��Ă����̂ł��D���C�������������������͏�}�̃V���g���i�`�j�̒��ɔ[�߂��Ă��܂����C�z�̓r���ʼn����������Ȃ�̂́C�z�Ƃ��Ă̒v���I�ȕs�ǂȂ̂ŁC���ߑ��߂ɉ������c���Ă����ԂŐD�@���߂āC�V���g�����������C���N��������K�v������C���H����͋@�B�ɒ���t���Ă���K�v������܂����D���E���ŁC�����O��ɁC��荂�����̉��ǂ�i�߂Ă����̂ł����D

�܂��w�D�@��䂠����̐��Y������x�Ɍ������Ē��킵�Ă����̂ł����D

�L�c���g���������͂��̃g�����h�ʼn��ǂ�i�߂Ă��܂������C�D�@���߂ăV���g������������R�g��Neck�ŋ@�B�̐��Y���͕ǂɂԂ����Ă����ƌ����܂��D

���鎞�C���g���́C�����������H����ɋ@�B�𑀍삳����Ƃ������Ƃ��ԈႢ�ŁC���H���A������łȂ��Ă��C�z��D�邱�Ƃ��o����w�D�@�x��n�邱�Ƃ��C�ړI�ł���ƋC�������̂ł����D

����������ƁC���g�����D�@�����P����ړI�́C���Ԃł���Ă���w�D�@�̐��Y������x�ł͂Ȃ��C�w���H�����l���P���Ő��Y����z�̗ʂ𑽂����邱�Ɓi�J�����Y���j�x�ɂ��鎖�ɋC�������̂ł����D�Ƃ������Ƃ́C���H����̊Ď���K�v�Ƃ����C

- �@�B�����牡���������Ă������Ƃ����m���āC����~�ŃV���g�����������邱�ƁD

- �o�����ꂽ�炻������m���āC����u���ɐD�@���߁C�ԃ����v�Œm�点��D

���g���́C���̂悤�ɏ��H����B�̊Ď�����O��Ă����Y����������@�B���C�w�����@�i���瓭���@�B�j�x�Ɩ��t���C���̂悤�ȋ@�\���������邱�Ƃ��w�������x�Ɩ��t���܂����D��Ж����ꎞ�w�L�c�����D�@���쏊�x�Ɩ�����Ă��܂����D

1924�N�w�������x�����S�ɐD�荞�wG�^�����D�@�x�����������C���̓������C�D�@���˂̉p����Ƃɏ��n���C���̎����Ŏ����Ԃ̌������n�߁C�₪�č��̃g���^�����Ԃɔ��W���Ă������Ƃ���Ă��܂��D

���g���̍l���o�����w�������x�Ƃ����T�O��21���I�̍����C

- �ُ킪�������璼���ɐ��Y���~�߂Ē���

- �Г��ُ̈�����݉����S���ŋ��L���C�����Ă���

- �@�B�����ł���Ă����d���ƁC�@�B�Q���ێ��Ǘ�����l�̎d��������

- �c�c�c�c

�����w�������x��Episode�Ƌ��ɁC�g���^�ł́u�ǂɂԂ��������w�ړI�͉����H�x�ƌ������I�v�ƒ@�����܂��̂ł��D

�Q�l�܂ł��w�ړI�͉����H�x�̊��p����Љ�܂��傤�D

�y��1�z�ܗ֑I��͍čl���ׂ����ۂ�

�V�^�R���iCOVID-19�̉e���ŁCTOKYO2020�Ƃ������̂͂��̂܂܂ɁC�I�����s�b�N���Z����2021�N7���J�ÂƂȂ����͗l�ł����C�e���Z�c�̂��o��I����đI�l���ׂ����ۂ��ŝ��߂Ă��܂��D

���̖����w�ړI�͉����H�x���g���čl���Ă݂܂��傤�D���̑O�ɁC���������I�����s�b�N�̖ړI�͉�����m��K�v������܂��D

- �I�����s�b�N����1996�N�ł�蔲��

- �I�����s�b�N�E���[�u�����g�̖ړI�́C�����Ȃ鍷�ʂ����������ƂȂ��C�F��C�A�сC�t�F�A�v���[�̐��_�������đ��݂ɗ����������I�����s�b�N���_�Ɋ�Â��čs�Ȃ���X�|�[�c��ʂ��Đ��N�����炷�邱�Ƃɂ��C���a�ł��悢���E�����邱�Ƃɍv�����邱�Ƃɂ���D

- �I�����s�b�N�E���[�u�����g�̊����́C���э���5�̗ւɏے������Ƃ��蕁�Պ��P�v�ł���C�ܑ嗤�ɂ܂�������̂ł���D���̒��_�ɗ��̂����E���̋��Z�҂��ꓰ�ɂ��߂ĊJ�Â����̑�ȃX�|�[�c�̍ՓT�C�I�����s�b�N���Z���ł���D

- �X���[�K�� �w��葬���C��荂���C��苭���x

��L�I�����s�b�N���͂�v����u�X�|�[�c��ʂ��Đ��N�����炵�ĕ��a�ł��ǂ����E����鎖�v���ړI�ŁC����𐄐i���邽�߂̎�i�Ƃ��ăI�����s�b�N���Z�����鎖��������܂��D���̍���ɂ��@���Ȃ鍷�ʂ��r�������Ƃ��Ă��܂��D

�����C�e���r�̎��������グ�����C���̊ϋq���𑝂₵�����Ƃ������Ƃ��ړI�ɂ���Ȃ�C���N�̗\�I���\�Ƃ��đI�ꂽ�l�����̂܂܂ɂ��āC���K���i�Ȃǂ𒆌p��������CTotal�̏o�����������邵���悢�D��p���|����Ȃ��D

����Ō��͂ɂ���悤�ɁC20�N�J�ÂƂ��Č��߂�ꂽ�I����������v�Ƃ݂�C���̌�L�тĂ���21�N�Ƀs�[�N���}����I��ɑ��č��ʂ��邱�ƂɂȂ�D21�N�x�Ɍ����čēx�I�l����J���C��葽���̑I�肪����חサ�āC���삪�L����C�{���̃I�����s�b�N�̖ړI�ɍ������ƂɂȂ�܂��D

�w�ړI�͉����H�x�ōl����C�����������ƂȂ��P�N���炵�čđI�l�Ƃ������_�ɂȂ�܂��D�ǎ҂̊F���܂͂ǂ����l���ł��傤���H

�y��2�z�e�Ђɑ��݂�����v�g�D�́w�ړI�͉����H�x

�`�������炪���`�����������Ƃ̖{�Ԃł��`

�}�X�R�~�̕����Ă��܂��ƁC�̒������R�����e�[�^�[�̓˂����݂��C�w���̖{���𗝉������C���ʂ̎���x�������̂ɐ[�����]���Ă��܂��D

�����Ǝc�O�Ȃ̂́C�w�����C�������̊����҂�������܂����x�Ƃ������\���C���̂܂����҂ɓ`���C�L�҂Ƃ��Ă̐[�@��̂Ȃ����ł����D

�S����R��Ȃ��Ē����o���Ȃ��ꍇ�̒������@�́C�w���v�w�x�Ƃ��Ċm������Ă���C�w�ǂ̂悤�Ȋ�Ō����Ώێ҂�I�яo���C���̒������������ׂ��������̊����҂������C������Sample�Ƃ��Ă̊��������i���^���j�ł���D�Ώێ҂�N�����邩��C�S�̂�P�����������Ă���Ǝv�����c�c�x�Ƃ������@�ł��D�j���[�X�ł�����݂́w���_�����x�́C���ʂƓ����ɒ������������Ă��܂��D

���E�����������Ă��钆�ŁC�����̏����������炩�ɂ����C�w�����̊����ҁ����x�Ɣ��\���铖�ǂɂ��w���I�x�ł����C���̕s���������e���Ȃ��w�w��x�w��}�x��w�}�X�R�~�x�̎p���ɂ��w��]���x���ւ����܂���D���̍��́w�V�^�R���i�x�̑O�����Ƃ̒������w�u�x�a�x�ɜ늳���Ă����悤�ł��D

�������݁C���E���̃C���e���i��҂����ł͂Ȃ��j���e���̊�����������Ă��܂�����C�����t�قȕ��ɂ�����Ԃ��Ă��āC��i���̊W�҂͊F�C2�T�Ԉȓ��ɓ��{�Ŋ����������N����ƁC�ő���l�Ō�����Ă���ƕ���Ă��܂��D���ɁC�p���œ��{����̋A���������o���Ă��鍑������Ƃ��c�c�D���{���Ȋw�����Ƃ���Ă��܂������C�R���i�̕ɓx�ɁC�������͉Ȋw��i���ł���ƃA�i�E���X���Ă���ɓ�������Ԃł��D�c�O�ł��D

���{��}�X�R�~�͂���ȃ��x���ł��C���ݑS���E��Ɍ������r�W�l�X��W�J���Ă���@���{�̎��ƊE�́C��������ƉȊw�I�ɔ��f���ā@���g��ł��āC���v���Ǝv���܂��D���̒��ɍ݂��āC���̃R�����̓ǎ҂̊F���܂́C�l�X�Ȋ�Ƃɒ��Łw���̂Â���x��wSupply-Chain�x�Ɋւ���w���v�𐄐i����g�D�x�ɊW����F���܂��Ǝv���Ă���܂��D

���̊F���܂ƁC����̐V�^�R���i�̃p���f�~�b�N���C���̂Â���Y�Ƃɂǂ�ȉe����^���C����̂ǂ�ȉ��v�����ׂ����ɂ��āC�ꏏ�ɍl�������Ǝv���܂��D

�y2-1�z�l�ނƃE�C���X�̗��j�ׂĂ݂�

����̃p���f�~�b�N�����̑S�̑��Ɩ������玟�X�Əo�ė���K���E�v�]�̖{���̖ړI�𗝉�����ׂɂ́C��X�́C�l�ނƃE�C���X�̗��j�ɂ܂œ��ݍ���Ŋw�сC�����Ŕ��f�o���郌�x���̒m���ƒm�b���m�ۂ���K�v������܂��D

�悸�C�E�C���X�ɂ��a�C�̗��j�ׂĂ݂܂��傤�D�F���܂�������l�b�g�ł����������D

��O���܂�Ɏ��́C�q���̍��E�C���X�������̒��ň炿�܂����D�V�R���͏��w�Z�Ŏ퓗���C���]�ɂ�����C�S���P�C���]�Ɋ|����܂����D���̍�����ꂽ���Ƃ́C�����̕a�C�͈�x���Γ�x�Ƃ�����Ȃ����ƁC�X�ɗc�����͊|�����Ă��y�����C�N�����قǏd���Ȃ�C��l�ɂȂ��Ă���͏d�ǂɂȂ�ƌ����Ă��āC�����E�C���X�ɂ�鎾���͑�l�ɂȂ邽�߂́w�ʉߋV��x�ł���Ƃ���Ă����̂ł����D���ہC���j���c�t���Łw�����ӂ����ׁx�Ɋ����������C���ɂ���C���j�͐Q���݂܂���ł������C�e�ł��鎄�͂P�T�ԐQ���݂܂����D

�����̃E�C���X���̕a�C�́C�����̓��{�Љ�ƂƂ��ɂ������̂ŁC�w�ǂ̐l���R�̂������Ă��āC�ꎞ�I�ɍR�̂������Ă��Ȃ��l�̊Ԃ�`�����Ă����Ă��C�Ԃ��Ȃ����R�ɏI������̂ł����D

�Ƃ��낪�C���̎Љ�ɂƂ��ď��߂Ắi�N���R�̂������Ă��Ȃ��j�E�C���X���̕a�C�����s��ƁC�͑S���ς��܂��D�R�̂������Ă��Ȃ��̂ŁC1�l��2�l�Ɋ���������Ƃ���C2��4��8��16��32��64�ˁc�Ƃ������`�ɁC�w�����I�ɑ����Ă����܂��D�}���Ɋ����g�債���ꍇ�i���������j�͑S�����������܂��D������芴�����i�ޏꍇ�́C��U�I���������Ɍ����܂����C2�g�C3�g�Ƒ����s���C���̒n��̖�70���̐l�B���������C�R�̂����悤�ɂȂ�܂��D�����Ȃ�Ɛ�ɏq�ׂ����]�╗�]�̂悤�ɂȂ�̂ł��D

���������̗�Ō����C�����ɂ��ƁC15���I����18���I�ɂ����ă��[���b�p�l�̐N�U�ƂƂ��Ɏ������܂ꂽ���]��V�R�����ɂ���āC�R�̂̂Ȃ����������̃A�����J��Z���̐l����80�������������Ƃ�������������ƌ����܂��D�܂��C�`���ɏq�ׂ��C100�N�O�̃X�y�C�����ׂ́C�w1918�N�̃p���f�~�b�N�x�Ƃ��Ă�C���E����5���l�i�����̐��E�l����1/4�j���������C���҂͐��v1,700���l�i1���l�Ƃ�����������j�Ƃ���Ă��܂��D

�����s���ċ���V�^�R���iCOVID-19���C�N���R�̂������ċ��Ȃ��̂ŁC���u����X�y�C�����ו��݂ɑS���E�ɍL����\��������܂��D���B��č��̓��ǂ̑Ή��������̂́C���̃X�y�C�����ׂ��l�X�̋L���ɂ��邩��ł��傤�D

�y2-2�z�V�^�R���i�͉����܂ő����̂��c�c

�w���]�˖����Ύ��E���܁x�Ƃ������t���c���Ă���悤�ɁC�]�ˏ����̖��Ƃ͘m�����̂������W���Ă��܂�������C��U�o����Ώu���ԂɔR���L����܂����D���ډЂ��������@�������ɓ��������������́C�����̉Ƃ������I�ɓ|���ĔR���ɂ������āi�Ό�����u�����āj�ޏĂ�h���Ƃ����̂��C�����̉Ώ����̕��@�ł����D3�w���x�̋֎~�C�s�v�s�}�̊O�o���l�v���Ȃǂ́C�l�Ɛl�Ƃ̊Ԋu���J���Ċ����h�~��}�邾���ł���C�]�˂̉Ώ����Ɠ����ŁC�u�����ėޏĂ�h�����ɉ߂����C�̕������ł���Β��������܂��D

�����͉�����Ƃ��C�؍��͎R���z�����c�c���X�ɘb������܂����C��芸�����Ύ��̉ΐ����������Ƃ��������ł���C�����Ăяo���C��Ύ��ɂȂ邩���m��Ȃ��̂ł��D���ɂ��̒������C�����ł͏������܂��Ă��܂��C�O������̓����������������s���Ă��܂��D

�p���f�~�b�N�̐��Ƃł��銴���w�҂̌����́C2019�N�ȑO�̎��R�Ȗf�ՁE���R�Ȑl�̏o���肪��������ɂ́C

- (��Õ�����N�����Ȃ����Ƃ��]�܂�邪)�������L����70���]���R�̂����D

- ���N�`�����J������C�����ڎ킵��1�ƕ�����70���]���R�̂����D

- �E�C���X�ڂ�����鎡�ÖJ������C�a�@�ɔz��ꎡ�Â��n�܂�D ��L1�܂���2+3���o���ď��߂ăC���t���G���U���݂ɂȂ�D

(1) ���j��U��Ԃ��

Wikipedia�ɂ��C�X�y�C�����ׂ͉��L�̂悤�ɗ��s�����Ƃ���܂��D

- ��1�g

- 1918�N3���C�A�����J�Ŕ����C�ČR�Q��ʼn��B��5�`6���ɗ��s�D

- ��2�g

- 1918�N�H�C���E���œ������s�C�d�Ăȍ����ǂ��N�������ҋ}���D

- ��3�g

- 1919�N�t�`�H�C���E���ŗ��s�C�ŏ��Ɉ�ÊW�҂������ˈ�Ñ̐�����ˊ�����Q�g��

�����ƍ��̌�ʗʂ��ׂ܂��ƁC�����`�d�̊����i�i�ɈႢ�܂��D

| 1920�N(�吳9�N) | ���� | |

|---|---|---|

| ���E�l�� | ��18���l | ��77���l |

| �嗤�Ԍ�� | �q�D�̂� | �q��@(13���l�E2014�N) |

| �嗤����� | ��ԁC�n�� | �}�C�J�[�C�o�X�C��ԁC�q��@ |

(2) ���̐��E�̊����͖җ�ȑ����Ői�s��

4��1�����݂̏�����C

- �č��Ŏ���4,000�l�˔j�D�g�����v�哝�͎̂��ҍő�24���l�\�z�D

- WHO�����ǒ��\�z�F�������ɐ��E�̊�����100���l�D

���{�ł͜u�x�������āC�Ȋw�IData�ŗ��H���R�ƌ����w����ȁI�x�Ɣᔻ�����ׁC�u��ς��v�u���z�v�Ɗ���ɑi�������Ă��܂����c�c�D�C�O�ł́C���u�������ȂɈ����Ȃ�ƉȊw�I�ɐ��l�ŕ\�����܂��D�e���̎�]�́w�X�y�C�����ׁx��O���ɒu���āC�����ɑi���Ă���̂�������܂��D

����䂦��X�́C���{�����̐��{��}�X�R�~�ɘf�킳�ꂸ�C�l�b�g��C�O�����Ő��E�̋q�ϓI�ȃf�[�^��c�����C����������C�����̓��ŗ�������K�v������܂��D

��ԑ厖�Ȃ��Ƃ́C������Ă��邱�Ƃ́C�Ύ��Ō���������Ƃ̎������p�ɉ߂����C�e�s�s�̉�?����߂�̂ɂ��Ɖ�����������C�e���Ƃ��Ē�����̂ɉ����������邩�C�e���̏Ď��ʐς͂ǂ�ʂ����C�F���܂͎��Ђ̎戵���i�̖ڂŁC����̗\�z�����̂����Ɍ��ɂ߂邱�Ƃ��̗v�ł��D

(3) ���Ђ̋Ɩ����猩���C�V�^�R���i�̗��s�̊��ԂƋK�̗͂\��

�J��Ԃ��ɂȂ�܂����C�}�X�R�~�́C��X���g���������邩�ۂ��ɏd�_��u���ĕ��ċ��܂����C��X�͐����E�����E�̔���Ђɋ߂Ă��܂�����C���Ђ̋Ɩ��ւ̉e���Ƃ����ϓ_����C���{�e�n�C���E�e���ɉ�����V�^�R���i�̋y�ڂ��e���̑傫���C���Ԃ̒������C�w���E�c�ƁE�o�c��悪���S�ɂȂ��āC�����ɔc������K�v������܂��D���Ђ�Supply-Chain�̃_���[�W�C�[����̓����C���{�̕��j���X���C�ّ��ł��\���܂���C��Ђ����猻�n�����Œ��ׂ邱�Ƃ������������߂������܂��D

�y2-3�z�V�^�R���i���s���̎��Љ��v�̎��s

�`�e�Ђ́w���Y�v�V��S�������̖ړI�͉����H�x�`

(1)�X�|�[�c�I��͍���������Ă���H

�V�^�R���i�̉e���ŁC�싅��T�b�J�[�̃��[�O��J���������ɂȂ��Ă��܂��D�������Ȃ��ԁC�v���̑I��͉�������Ă���̂ł��傤���H��ɁC�������Ă����ăJ�E�`�|�e�g�c�c�Ƃ����ɂ͂��蓾�܂���D�O�����h�͎g���Ȃ��ꍇ�ł��C�̗͂̈ێ��ƁC�������Q�����Ȃ�C�t�H�[���̉����Ƃ����̊Ԃŏo���鋭��������s���Ă��邱�Ƃł��傤�D

�I�����s�b�N�̑I��́C�ۂP�N���Z�X�P�W���[�������т܂����D�ޓ��ɂƂ��ẮC���E�̋��������Ŗ����C�P�N�Ⴂ�I������C�o���ɂȂ�܂��D�ޓ��ɏ��Ă�悤�ɁC�P�N�Ԋ|���Đg�̂����ς�����K�ɓ����Ă��邱�Ƃł��傤�D

(2)�V�^�R���i�̗��s���Ԃ��ǂ����邩�H

�ȉ��̕��͂́C������̓͂��͈͂̏�瓾�����_�ł��D�F���܂��C�����P�ɑ��l�̏����L�ۂ݂ɂ���Ƃ��C��i�̎w����҂Ƃ������C�����g�Ŕ[�������܂Œ��ׁC�����g�̌������������������D

�w�����ə�����m��x�Ƃ������t������܂��D�����͖ڗ����Ȃ��Ƃ��C�ُ펞�ɓ��p�������C�v������l�̂��Ƃ������܂��D����̐V�^�R���i�ł́C�k�C���̗�ؒm����C���̋g���m���Ȃǂ́C���{�̎w����҂����C�s���̂��߂ɐ擪�ɗ����Ċ��܂��D��ЂɊւ����́C�Ј��̊F���܈ȊO�ł͎��W���邱�Ƃ͏o���܂���D

�w�悸观��͂��߂�x�Ƃ������t������܂��D�t�ق����m�ŁC���͂��̕��͂������Ă��܂��D�����@����ɂ��āC�F���܂̍l�����܂Ƃ߂āC��Ђ̊�@�˔j�𗧈ĉ������D

-

���{�̎�v�s�s�ł̗��s

-

�����i��s���j

��Ԃ̖��́C�M���E�M���E�l�߂̓d�ԂŒʋ����s���Ɋ����̉��t������C��ςɖ��Ȃ��ƂɂȂ�܂��D�ܓx�����Ⴆ�C�K�͂�n�`�����Ă���@�j���[���[�N����ςȊ�n�ɂȂ��ċ���̂ŁC����̃p���f�~�b�N�́C�������C�����������邩�ۂ��ő傫���ς��܂��D

�؍����f�����̗p���C�����g��Ŕ��������y�ǎ҂��@�I�����s�b�N���֓���C���͉ɂȋq���斱����C�I�����s�b�N�̃{�����e�B�A�Ȃǂ�����C5�����Ԃňꉞ�̏I�����}���邱�Ƃł��傤�D(�x����Ȃ���C4��8�����{�́w��펖�Ԑ錾�x���o���܂������C�ЊQ������邪���܂�C�o���������h�m�Ɂu�����͗�������ȁI�v�u�����͔G�炷�ȁI�v�ȂǂƊ������Ă��邪���Ƃ��̒��g�ł��D�o���̌��ʂ͊��҂ł����C���������w�ړI�͉����x�Ɩ₢�����Ƃ���ł��D)

���̂܂܂̒P�Ȃ鎩�l�ŁC�����������N�����Ɉێ��o�����Ƃ���C���܂�̂�10�������|���鎖�ł��傤�D

�s�K�ɂ��Ċ����������N����ƁC�ۉ��Ȃ��Ɏ�s�������S��������C���������͂��悻4�����ŏI�����邱�Ƃł��傤���C�j���[���[�N���݂ɑ����̎��҂��o�܂����C�o�ϑ����͔���ɂȂ�ł��傤�D

�����C�������͓������ɏ����܂��D

-

���̑��̒n���s�s

�K�͂��������C�l�������Ȃ��C���W���Ă��܂���Ca,b,c�Ƃ��������1�����͒Z���Ɨ\�z�o���܂��D���{�S�̂ōl���܂��ƁC������9�����C�x���ė��N2�����ō����݂̂́C�ꉞ�I������ł��傤�D�����������E�A�t���J�ł͊����͎��܂炸�C�C�O�Ƃ̏o�����͕����ꂽ�܂܂ŋ���\�����ɂ߂đ傫���Ǝv���܂��D

-

-

���E�e���ł̗��s�̗\��

-

�����͔��ŐH�������鍑����n�܂����F�����E�؍��E���{

�����͊�����x�点�閯���I�v���Ǝv���܂��D

-

�i�C�t�ƃt�H�[�N�ŐH�����鍑�Ɉڂ����F�����n

�i�C�t�E�t�H�[�N�̓e�[�u���ɒ��u���C�ł��p���C���n���E�`�[�Y���͓X���ɎN���C�y���ŏo���蓙�X�C�������₷���v�f���݂�܂��D

-

��݂͂ŐH�����鍑�Ɉڂ����G�C���h�E�����E�A�t���J

��H�̃`���o�e�B���͘I�X�Ŏ�͂ݔ̔��C�y���ŏo����C���X�������₷���v�f����D��Ԋ������₷�������I�v������D

���̂悤�ɍl����ƁC����̍���������ԂŁC�k�āE���B���������Ŋ�����������̂ɁC�قړ��{�Ɠ����ŁC��5�`10�����Ԃ�v����Ǝv���܂��D

�����犴�����n�܂�C�C���h�E�����E�A�t���J�n��́C�����g��͑������C���ɂ͓���̓���s���̓����������Ȃ��l�X���������݂��邱�Ƃ����Ă���C�����Ă���2�N�C�������R�N�]�|���肻���ł��D�����҂����Ȃ��Ȃ����Ƃ����ۏ���������C�l�̎��R�ȏo���肪�o���܂���D���̌��ʁC�f�Ղ͕s�����ɂȂ�܂��D

�����ł����C���̂悤�ɍl����Ɨ��N�̂V���̃I�����s�b�N�ɁC�C���h�E�����E�A�t���J�͊Ԃɍ��킸�C�@2022�N�ɍĉ����Ƃ������Ƃ��݂肤��ƈĂ��Ă���܂��D

-

(3) ����̍����̌o�ς�\������

���̂悤�ɗ��l�߂ōl���Ă����܂��ƁC�����ł̏���s��́C�H�܂Ō��݂̂悤�Ȓ�����������Ƃ��\���o���܂��D�����ĔN�����痈�N�N���Ɋ|�������X�ɉ����ƍl�����܂��D

�������C���܂ōĎO�q�ׂĂ����悤�ɁC���N�`�����J�����ꕁ�y���邩�C���E�̐l��77���l��70�����������čR�̂����܂ł́C��U���܂��Ă��C���{�����ł��C���E�e���ł��C�U���I�ɗ��s�����Ԃ������̂ŁC�o�ς͊��S�Ɍ��ɂ͖߂�܂���D

�]���đ����Ċ�2�N�C�ň�3�`4�N�|����Ȃ��ƁC2019�N���݂̎��R�Ȗf�Պ��͖]�߂Ȃ��Ǝv���܂��D3�`4�N�Ƃ������Ԃ͉ߋ�2�������E���Ɠ����K�͂ł��D�Ƃ���C

- ��ꎟ���E���̑O��ŁC���E�͂ǂ��ς��C���{�͂ǂ��ς�������D

- ����E���̑O��ŁC���E�͂ǂ��ς��C���{�͂ǂ��ς�������D

- �Ȃ�C����COVID-19�p���f�~�b�N�̑O��ŁC���E�͂ǂ��ς��C���{�͂ǂ��ς��̂��D

�������C��ԑ厖�Ȃ̂́C���̐푈���������ɐ����c�邩�ł��D�����c��̎�i���l���C���s���Ȃ�����C�I�������C�ς���Ă��܂��Ă��鐢�E�ŗD�ʂɗ����Ă���K�v������܂��D

��̓I�ɂ́C�F���܂��Ǝ��ɍl���@���_���o�����ł����C����w�i�R�X�g�_�x���猩���w�l�������x��\���グ�܂��D

�w�l�������x�̈�́C�I�����s�b�N���̍��G�ɘa��Ƃ��ď��������w�e�����[�N�x�ł��D���C�����h�~�́w3���h�~�x�����Ł@���E���Ŏ��H���Ă��܂��D�w�Z����ł��C�؍���č��Ńl�b�g���g�����ݑ����n�߂Ă��܂��D���̃p���f�~�b�N���I��������́C�i�i�ɐi�����CVR��AI�ƌ������āC����������{�Ћ@�\�́C�d���̂��������ς���ł��傤�D

�����Ō����C�ۂ̓����蒬�̍��w�r���ɖ{�Ђ̏���@�\��u���Ӗ��͑S���Ȃ��Ȃ�܂��D���̏㓌���ɂ��w�x�m�R�̕��x�w�䕗�ɂ��L��Ȑ��Q��@�x�w��s�����^�n�k�x���ɂ��C��s�@�\����̃��X�N������̂ŁC��̌��ʂ����Ƃ́C�r�������l�Ŕ��蕥���C�n���ɕ��U�����ł��傤�D

�������Supply-Chain���ł��D����̃}�X�N���悢��ŁC���E���̃}�X�N�������ō���Ă������߁C����̐V�^�R���i�Œ������{���������������߂��o���C�ꎞ���C���{�ً̋}�[�u�Œ����̍�������ɂ܂킳�ꂽ�ƌ����܂��D���Ƒ̐����ێ����邽�߂̕K�{�����́C�������Y����K�v�������݉����܂����D��Ђ̈����Ă��鐻�i���C�w�n�Y�n���^�x�ɂ��āC����n���̕����ł��C������x�̐��Y�͈ێ��o����悤�ɉ��v������ׂ��ł��傤�D

���Ȃ݂Ƀg���^�́C�{�Ђ͖L�c�s�C�H��́C�����{�E�����E��B��3�u���b�N�ɕ������Ă��āC�����ōЊQ���N���Ă����Y�͈ێ��o����悤�ɂȂ��ċ��܂��D�܂��C����̃R���i�E�C���X�Œ������������ꂽ���C��������ƒ�����܂�Ƃ��ꂽ�g���^�͒�܂炸�C��܂�Ȃ��n�Y�̓��Y����܂�܂����D

(4) ���Љ��v�Ƃ��āC�ǂ��l���C�������ׂ����H�I

���āC���Ђ̉��v������ꂽ�w���̂Â�����v�xTeam�̊F���܁C���̐V�^�R���i�ɂ܂�鑀�ƒቺ�c�c�Ǝ�ɂ���Ă�20�`40���̌��Y�ŁC�����������܂�5�`10�����C�ƌ������Ԃ��ǂ������܂����H

�w���̂Â�����v�x�W�҂́C��D�̃`�����X�Ǝ~�߂ė~�����̂ł��D�ƌ����̂́C�������v�Ă��o���Ă��w���͖Z�������祥��x�ƃI�N���ɂȂ��Ă����Ǝv������ł��D

��D�̃`�����X���������ׂ���̓I�ȉ��v�ė��ĂƐ��i�̐��\�z�́C��Ђ̉��v�̃v���ł���F���܂̂��d���ł����C�w�i�R�X�g�_�x�Ƃ��Ắw����ȓ_���������ė~�����x�ƌ����v������C�ȉ��̕��͂������܂����D�Q�l�ɂȂ�K���ł��D

-

���v�̃O�����h�f�U�C����悸�\�z���ĉ�����

�O�����h�f�U�C���́C

- ���v�̖ړI�C�j�o�h

- ��̓I�ȓW�J�@�@���ԁC�g�D�m�Ɋ����D

-

�v��́C

�ɒZ�� �������{������� �Z���v�� 1�����Ԃ̒��ߌv�� �����v�� ������������܂łɊ���������v�� �����v�� ���E���ŏI������܂ł̌v��

-

�Z���v��܂łɎ�肱�ނׂ�����

�ȉ��C�w�i�R�X�g�_�x���瓱���o�������{�������L���܂��D�F���܂̉��v�v��̎Q�l�ɂ��ĉ������D

-

���v���i�̐��Â���

�e���������ԗD�G�Ȑl�ށC�������Ȃǂ��W�߂��w���vTeam�x��Ґ����C���v�̑S����^���O�����h�f�U�C�������C�ו��v��ɓW�J���S�ЂɎw���������W�J����D�����ɁC���̊�����ʂ��Đl�ވ琬��}��D���̑g�D�̂́C���L�̂悤�ɊK�w�ʂɂ��C�S�̍œK�Ɍ������v���E���͂ȑ̐����悢�ł��傤�D

��БS�� �В������̉��vTeam ����P�� ���������̉��vTeam ���P�� ���������̉��vTeam �ےP�� �ے������̉��vTeam -

�ŗD��́C�ɋ��z�̍팸�ˎ����J���

- ���Y���Ċ����i�ɂ��ɏ�������i�^�]�����m�ہj

- ���Y�����p���C���Ȃ��d�|����Ő��Y�ł���̐����\�z����

- �d����Supply-Chain�_�����C�w���i�ɂ�ጸ����

-

���������܂Ŋ܂߂�Order-to-Delivery-Lead-Time�Z�k

-

�������̉��P�v��́C����ɂ��b�����܂��D

�F���܂̂����������҂��Ă��܂��D

�Ō�ɎQ�l�����Ƃ����w�n����i���x�m�g�j�c�u�c�����E�߂��܂��D�o���҂́w�n����I�s�x�w�l�ޒa���x���Q�l�ɂȂ�܂��D���e�́C�����͕̂��������ȂƂ��ɂ͐i�������C��������Ԃ܂��悤�Ȋ�@�ɏP��ꂽ�Ƃ��C�傫�ȕω������C�������сC�ω�������݂̂���@����������ɉh���Ă����c�c�ƌ������j���f�����������m�ł��D

2020�N4��

�i���jJ�R�X�g������ ��\ �c�����m