連載コラム『Jコスト改革の考え方』目次

JBpress連載コラム『本流トヨタ方式』

ビジネス情報サイトJBpressにおいて、2008年から2013年までの間に合計104回のコラム 『本流トヨタ方式』 を連載していました。

現在連載中のコラム 『Jコスト改革の考え方』と併せて読んで頂くと、より深くJコストの考え方がご理解頂けるかと思います。是非、下記のリンクにアクセスしてみて下さい。

過去の所信表明

2017年4月

季節のご挨拶

2017年も桜咲く4月となりました。念願の会社に入社された方,職場を異動された方,昇格された方,それらの方々を迎え入れる職場の皆様,新規蒔き直しで,意を新たにして仕事に取り組まれていると思います。心からエールをお送りします。

某国の議会では宰相が本人及びその夫人に対し『 忖度がなかった』と大見得を切り,マスコミを賑わしていますが,この事は『他山の石』として学ぶことが多くあります。

例えば,普段何気なく「名古屋の『ういろう』は美味しいね」と口にしていれば,名古屋に出張した部下は,報告時に「ういろう」の土産を差し出すでしょう。これは,部下が上司にする 忖度です。突っ返せば部下が傷つきます。「気を遣わせて悪かったね」といって受け取ることでしょう。これは上司が部下にする 忖度です。

この事を,業務の標準化という観点から見れば,「出張に土産は不要」というルールがない故に起きた事態と考えるべき事柄なのです。

次に,昇格した方が心すべき「上に立つ者の言動」という観点からは「帝王学」というテーマがあります。帝王学といえば,昭和天皇は大相撲が大好きでしたが贔屓力士は口外しませんでした。園遊会等では労をねぎらったお言葉に御返事差し上げた内容に対して『あっそう』としかお答えにならなかったことも有名です。並んでいる参加者1人ひとりに平等に接するには『あっそう』と答えるしかなかっただという解説を聞いた事があります。

上司は仕事では部下に厳しく接する一方で,個人としては平等に接することが大切で,お追従が通用するような職場関係を作ってはならないという事でしょう。トヨタでは 『やらねばならない事とやってはいけない事の二つしか無い』と教えられ,それを明示したモノが 『表準作業』であると教えられてきました。現場でも事務所でも,状況に応じてやったりやらなかったりすることに根源的な問題があるのです。

最後に,異動で新職場に行くと『あれっ!?』と思う業務や慣習にぶつかることがあるでしょう。その時,『郷に入れば 郷に従え』と疑問点をぶっつけず黙って従うのも『 忖度』のうちと思います。『おかしい』と思ったことは言葉に出し,納得いくまで議論し,職場を変えるというのも,定期異動の効用なのです。『石の上にも3年』という言葉は冷たくて座り心地の悪い石の上でも年月が経てば居心地が良くなってしまい,課題が見えなくなってしまうという警鐘を意味しているのです。

先日,小泉農政部会長が,東京オリンピックの選手食堂に提供できる日本産食材はGAPの認可を受けていないため1%にも満たない・・・・という発言をしました。日本の農政関係者がロンドン大会から実施されていた規約の国内展開を怠った為に起きた事態でした。このように部下が上司の顔色を窺い『 忖度』すれば組織はガラパゴス化してしまうのです。

新規蒔き直しのこの時期に『 忖度』を我が事として職場の点検をお勧めします。

2017年2月

2017年度の取り組みについて

いよいよ米国ではトランプ政権がスタートし,TPP離脱,NAFTA再交渉,国境に壁を作る等の大統領令に署名したとの報道がありました。欧州では英国がECからの離脱作業に入り,EC内各国でも離脱活動が活発化しつつあるとか・・・

これは,広大な自由貿易圏を前提にし,量産効果を狙って数カ所の巨大工場から全世界に向けて商品を届けると言う戦略の見直しを迫る動きであります。

弊社の表看板 『Jコスト論』に従えば,大量生産工場内では原価は安くなる場合もあるが,お客様との距離が遠くなるために,運賃等の諸経費が嵩むだけでなく,商品のLead-Time,言い換えれば資金の回転が遅くなってしまいかえって不利であることが導かれます。

又,弊社のもう一つの表看板の 『本流トヨタ方式』にある 『共存共栄』の哲学からは,地域の人を雇い,地域のSupplierから部品を買い,地域に納税する事や,問題が生じたとき当意即妙で対応する等々,自律分散型の工場となり,その地域に無くてはならない存在として認められる事こそが,企業の継続の鍵であると示唆しています。

つまり,米英の昨今の動きは弊社の目指す方向に対してはむしろ 順風と言えます。

此の肝となるのが 『第一線の管理者の養成』にあります。

弊社は昨年に続き今年も,中国では監視カメラの大手Dahua社,国内では最大手K社の 『管理者による工場改革』のお手伝いを中心において取り組んで参ります。新規のご要望があれば改革のお手伝いに参じたいと思いますが,余力は限りがあり,全ての皆様のご要望にはお応えできませんますので,本年はこのWebサイトに

というコラムを設け毎月当社の改革のノウハウの一端を御説明することにしました。

その中では,良い例も悪い例も主として中国企業の実例を引用してお話しして行きますが,何よりの目玉は,

日本企業の中で現在進行中の『Jコスト改革』の実例として伊牟田社長,鈴木工場長を中心として全社一丸となって今日も進めているナブテスコ社鉄道カンパニーの活動事例を同社の協力を得て紹介できることにあります。

毎月楽しみにして頂くとともに,是非,友人にもご紹介下さい。

註:伊牟田・鈴木の両氏には弊社より『Jコスト改善士』の称号を贈呈しています。

業務内容ページの

8.『Jコスト改善士』の資格審査・登録・管理業務欄の「Jコスト改善士」の称号贈呈をご参照下さい。

2017年1月

年頭に当たり当社の本年度の取り組みに付いて御説明致します。

昨年後半からは,米国,英国,比国等々で『国家や地域の壁』を温存させて,雇用を守ろうという大きなうねりがわき起こって来ました。

これをモノづくりの世界に置き換えると,物価の安い途上国に大規模な工場を建設し,そこから全世界に向けて販売してそのコスト差で儲けるという構造から『各地域に,販売量に似合った規模の工場を建設し,その地域の人を雇用し,その地域のSupplierを活用し,得た利益は地域に還元する・・・』という 『共存共栄』型の・・・言ってみれば 『トヨタ自動車設立時のConcept』と同じ, 『地産地消型』でなければ,地元から歓迎されないし,売れない・・・こんな時代が到来したと見るべきと思います。

amazonでのご購入はこちら

正に,1978年大野耐一氏の著書の副題 〜脱・規模の経営を目指して〜の時代が来たと言うべきで,弊社から見れば 『本流トヨタ方式』と 『Jコスト論』の活躍の場の到来に他なりません。

本年はこんな思いで,継続案件につきましては意を新たにして取り組んで参ります。新規のご要望があれば改革のお手伝いに参じたいと思いますが,余力は限りがあり,全ての皆様のご要望にはお応えできませんますので,本年はこのHPに

『Jコスト改革の考え方』

というコラムを設け月1回の割合で,当社の改革のノウハウの一端を御説明致します。

その中では,良い例も悪い例も主として中国企業の実例を引用してお話ししますが,何よりの目玉は,

日本企業の中で現在進行中の『Jコスト改革』の実例として伊牟田社長,鈴木工場長を中心として全社一丸となって今日も進めているナブテスコ社鉄道カンパニーの活動事例を同社の協力を得て紹介できることにあります。

是非,お読み頂くと共に,友人にもご紹介下さい。

註:伊牟田・鈴木の両氏には弊社より『Jコスト改善士』の称号を贈呈しています。

<業務内容ページの

8.『Jコスト改善士』の資格審査・登録・管理業務欄の「Jコスト改善士」の称号贈呈をご参照下さい。>

2016年4月

多品種少量生産は大先輩の中国料理に学ぼう

中国ではその気候風土から1日3食とも調理したての温かいもの食べます。又,『医食同源』と言われますが,食材にはそれぞれ薬効があり,バランス良く組み合わせて食事にすることが長寿の秘訣であり,もてなしと信じています。それ故,商談の後の宴席では,主人は客人の健康のために自ら料理を薬効一品一品吟味しながら注文し,料理か来ればその薬効を説明し薦めます。

写真の料理もそうでした。そのような場で出される料理は味も見た目も,そのタイミングも大切になります。

一般に巷間の中国料理店では Order-to-Delivery-Lead-Timeの短さを競っています。中には砂時計で計り,間に合わなかったら一皿余分にサービスする店もあります。これぞ数千年間続いた中国料理店間の『多品種少量生産』競争の成果で,その仕組みは次の3種類に集約でき,他産業でも参考にすべきことと思います。

【A】『飲茶方式』

餃子や焼売,饅頭などの点心は時間を要し客が待てないので,出来上がりを店頭に置き,客はそれを自分の皿に移して食する方式で商われています。言わば在庫販売に相当する方式です。それ故 Order-to-Delivery-Lead-Time最短です。客が好きな点心を取っていけば,その空蒸籠が信号になって,直ちに食べた分が後補充されるのです。

一般工業製品を扱っている人が見落としがちなのは,料理の特異性です。何時でも食べられるように保温していると味が落ちて売り物にならなくなります。飲茶はそのリスクを負いながら在庫後補充生産しているのです。

【B】『一般受注料理』

店に来てメニューを見ての注文し,注文通りに出来た料理を味わう場合を言います。受注生産となりますが,驚くほど短い Order-to-Delivery-Lead-Timeで料理が揃います。ある会合で店主にその秘密を聞くと,その答は以下のようなモノでした。

- 料理が素速く出来るように,キチンと下準備してあること

- 注文を受けた順番に一皿ずつ仕上げること

- 減ってきた下準備材料は常に後補充すること

これはトヨタ生産方式と全く同じで,店主達と意気投合した経験があります。

【C】熊の掌料理のような『特別注文料理』

月に1回あるか無いかの特別注文の料理は,材料を仕入れて置くわけには行かないので,御客から事前に予約注文を頂き,材料仕入れてから料理する方式です。従って Order-to-Delivery-Lead-Timeの中に仕入れのLead-Timeが入っているので大変長く,中には数ヶ月かかる場合もあり得るのです。

上記の【A】【B】【C】の3方式が数千年に渡る中国料理店の厳しい『多品種少量生産』競争を経て確立された生産方式なのです。これを基にして自社のものづくり能力の診断をすることが出来ます。

現状は日本の殆どの会社が『熊の掌料理』タイプ

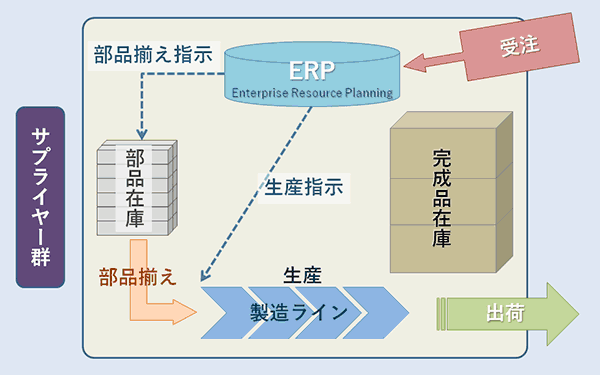

日本では1990年頃から各社競って生産管理のコンピューター化を進めはじめ,今日まで四半世紀経ち,今ではBOM(部品表)でしか調達が出来ない体質になってしまい,具体的な生産品目と数量が決まらないと何一つ調達できないのが普通です。

その生産計画も,依然として月に一度の役員出席の『生産会議』の承認を必要としているため,注文すれば10分ぐらいで出来る中国料理とは程遠く,量産品でも顧客から注文を受けてから必要部品の手配に入るのが普通で,お届けするまでに数ヶ月かかる事になっている企業が多いのです。御社はどうでしょうか?

中国の主流は週次計画日次生産『一般中国料理』タイプ

弊社がお手伝いしている中国の会社は,N−4月から需要予測をはじめN-1月から週次予測で生産枠を構え,日々の受注で生産を行う形を完成させようとしています。

最新の生産機器を備え,生産管理は米国製のシステムを導入していますが,システムと作業指示,標準作業等への繋がり等の現場管理を弊社がお手伝いしているのです。

実際の運用の中では,受注が大きく変動します。谷の時には『飲茶タイプ』も取り入れ稼働を確保し,山の時はその在庫を転用して繋ぐなど正に実践的『一般中国料理』タイプで,それを更に磨きを掛けようとしているのでした。

東芝,SHARPが相次いで中国の軍門に降るのは何故か・・

日本を支えてきた大手電機メーカーが,相次いで中国の軍門に降って話題となって居ます。そうなってしまった要因は諸説ありますが,硬直化した月次生産体制がその大きな要因で在ると考えて居ります。

一方,社内改革で週次化を成し遂げていたというPanasonic社は,一時期赤字を出しましたが見事復活しています。

如何にHit商品を持っていたとしてもいずれ売れなくなります。市場の振れに即応した生産が出来る仕組みを持った会社,即 Order-to-Delivery-Lead-Timeの短さが今求められていると考えて居ります。

その点,御社は如何でしょうか。中国料理を味わいながらお考え下さい。

2016年1月

下の写真は昨年中国杭州市『岳飛廟』中庭で見た風景です。そこには中国固有の三本足の鼎(かなえ)と四本足の鹿のブロンズ像が飾ってありました。

本来はどういう意味で鼎と鹿を飾ってあるのか,説明は聞けませんでしたが,今回は此の写真を基に,動物は何故『四本足』なのか?

について考えてみたいと思います。

『三本足』は,カメラの三脚でお馴染みのようにしっかりと安定します。力学の世界では,一本足,二本足は手を放すと倒れるので『不安定』と言い三本足は倒れないので『安定』と言います。四本足になると,ギッタンバッコを始めますので『不静定(Redundancy)冗長』と言います。

では,鹿をはじめ動物は何故『四本足』なのでしょうか?

それは, 『動くため』です。

動物は,鼎のように安定した三本足で立った上で,浮いた四本目の足で一歩前に踏出し,重心を移して次の三本足状態にし,浮かせた足を前に出す・・・・この繰り返しで進みます。つまり, 四本目の足は前進するための足なのです。

因みにトヨタ生産方式では,自部署を自ら変えていく為に 四本目の足に相当する組織を必ず持ちます。

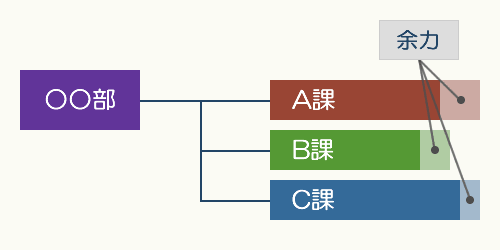

通常の組織

上図を基に説明しましょう。

製造部がA・B・Cの3課から構成されているとします。仕事には必ず,忙しくなったり,暇になったりします。構成人員も,休暇を取ったり,時には病気になったりしますから,充分余力を持たせた人員構成になっているのが普通です。

このような組織では,ABC各課長は自分の成績を上げるのに懸命になり,足の引っ張り合いになりこそすれ,部全体をよくすることは毛頭考えません。

部長には手子がいませんから,部を変える手立てがありません。今筆者が改善のお手伝いをしている中国の会社は正にこの状態で,変えようとしても手が付けられない状態です。

皆様の会社はどうでしょうか?

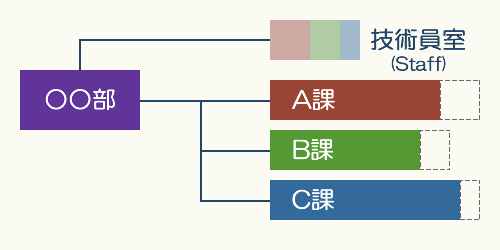

トヨタの組織

トヨタ生産方式では必ず改革するための『四本目の足』の相当する,ラインから外れたスタッフ組織を作ります。

『トヨタの組織』の図をご覧下さい。

部長は,ABC各課がやっと回る程度の要員を残し,各課の出来る人間から前述の四本目の足に相当する『技術員室』又は『改善室』に移籍させるのです。

そうするとどうなるでしょうか?

- ABC各課の構成員は,仕事の出来る先輩達がいなくなるので,仕事はきつくなりますが,相対的には出世したことになります。頑張れば更に成長できる機会を与えられたことになりますから,組織は活性化し,個人は成長します。困ったときには同じ部内にいるので聞けば良いのです。

- 例えばA課長自身も,職を部下に代行させ一時的に技術員室に籍を置き,B課の勉強をし,やがてB課長になり,その延長でC課長もやり部長職を勤める人材に成長していきます。このように課長間のローテーションも容易になります。

- 部長は,技術員室の人材を使って,課の間にまたがる課題の解決を皮切りに部全体の効率と,新時代に向けての自己改革が可能になるのです。

- この活動を進める間に部長業務を代行できる課長を育て,部長は工場長の業務を手伝い,更に成長していくのです。

- 課の中にも課長の裁量で,四本目の足である改善班を設置できます。筆者が組立課長時代,総工数の3%程を課の改善班として確保し,優秀な班長クラスの人材を集め『課長特命業務』として現場の改善指導,品質問題の解決等に活躍してもらいました。課としての成果はもちろん,活動した人達は大きく成長し,3名は課長職まで昇格しました。

四本目の足としてスタッフ部門を設けるということは,トヨタ生産方式の基本概念です。これを現場に展開したときは 『寄せる・停める』活動と言います。

例えば5人で平均85%の作業量だと分かれば,4人に3%のストレッチ目標を課した103%の仕事を割り付け,残りの一人が20%に満たない仕事をこなしながら,4人のReliefをすると言う形を取ります。

そして5人が不平等にならないように,定期的なローテーションの掛けるのですが,103%と20%に満たない仕事の交換は比較的容易ですから,こうする事で5人全てが全部の作業をおぼえるだけでなく,常に速さへの挑戦が出来,強固な作業集団が出来るのです。

『常在戦場』という国会議員が好んで使っている言葉がありますが,民間企業でも,怠惰に落ちやすい日常をムリヤリ四本目の足を作る事で,わざと戦場のような状態にし,従業員を鍛え育てることが,管理者の重要な仕事なのです。

先回ダーヴィンの 『唯一生き残れるのは,変化できるものである』と言う言葉を紹介しましたが,その文脈で,変化するための一つの基本方策として『四本目の足』のお話しをしました。

皆様の改革の参考になれば幸いです。